Древесно-полимерный композит - это материал, содержащий полимер и органический наполнитель, модифицированный химическими добавками. Полимерное связующее - это матрица материала. Наиболее распространенными при производстве ДПК матрицами являются полиэтилен (ПЭ), полипропилен (ПП) и поливинилхлорид (ПВХ). Его еще называют "жидким деревом" и деревопластиком. Все эти названия указывают на одно главное преимущество этого материала - уникальным образом он сочетает в себе эстетические свойства дерева и технологичность пластиков.

Древесно-полимерные композиционные материалы состоят из трех основных компонентов:

- частиц измельченной древесины, 30-80% (в зависимости от используемого полимера)

- термопластичного полимера

- комплекса специальных химических добавок (модификаторов), улучшающих технологические и другие свойства композиции и получаемой продукции. 0-5%

В настоящее время на рынке существуют 3 разновидности древесно-полимерных композитов: ПЭ ДПК, ПП ДПК и ПВХ ДПК. В профильных изделиях большее распространение получили материалы на основе ПЭ и ПВХ. При этом изделия, изготовленные на основе ПВХ, имеют самые лучшие характеристики в сравнении с ПЭ и ПП по прочности, негорючести и т.д. Рецептура изделий напрямую зависит от вида и условий эксплуатации самих изделий и в каждом случае подбирается индивидуально. ПП и ПЭ материалы не являются токсичными, и они являются безопасными для окружающей среды. По причине содержания хлора в составе ПВХ необходимо вводить больше добавок для стабилизации этого элемента для нормальных климатических условий, чтобы обеспечить защиту окружающей среды.

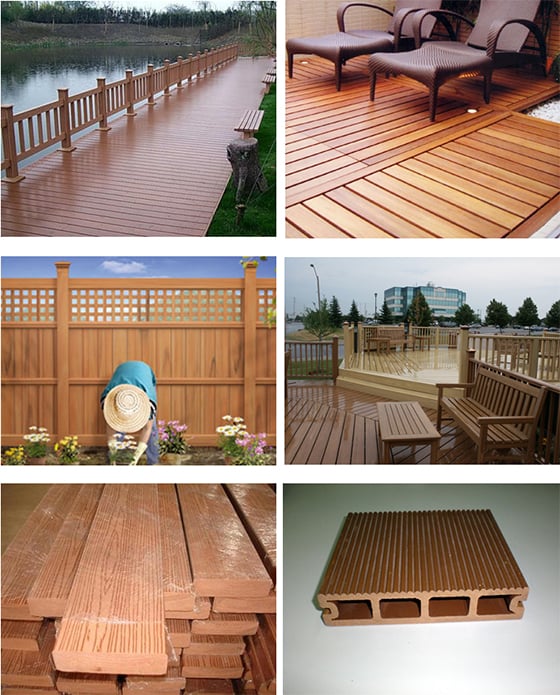

Изделия из ДПК обладают, а порой превосходят, все прочностные характеристики дерева. ДПК не гниет и не плесневеет, не рассыхается и не трескается от перепадов температуры и прямого нагрева солнца. Из этого материала получаются превосходные отделочные элементы внешнего архитектурного дизайна - садовые дорожки, веранды, обрамление бассейнов, ступени, беседки. Облицовка загородного дома блок-хаусом из ДПК будет гораздо практичнее и красивее, нежели сайдинг.

Многие рецептуры ДПК обладают исключительной стойкостью к атмосферному и биологическому воздействию: ультрафиолетовому излучению, влаге, воде, минеральным растворам, устойчивы к атакам микроорганизмов и насекомых. Некоторые фирмы - изготовители ДПК предоставляют гарантии на 10 - 50 лет эксплуатации готовых изделий на улице, без специальной защиты. При этом все материалы из древесно-полимерный композитов могут подвергаться обработке как дерево: обработка рубанком, крепление гвоздями и болтами, распил, печать, покраска.

Основная часть изделий из ДПК сейчас изготавливается методом экструзии, представляющей особый вид литья под давлением, осуществляемый непрерывно в бездонную литейную форму - фильеру. Это производство, в какой-то степени напоминает производство древесных плит и включает в себя следующие стадии:

- измельчение древесины

- сушка измельченной древесины (при необходимости)

- дозирование компонентов

- смешивание компонентов

- прессование изделия

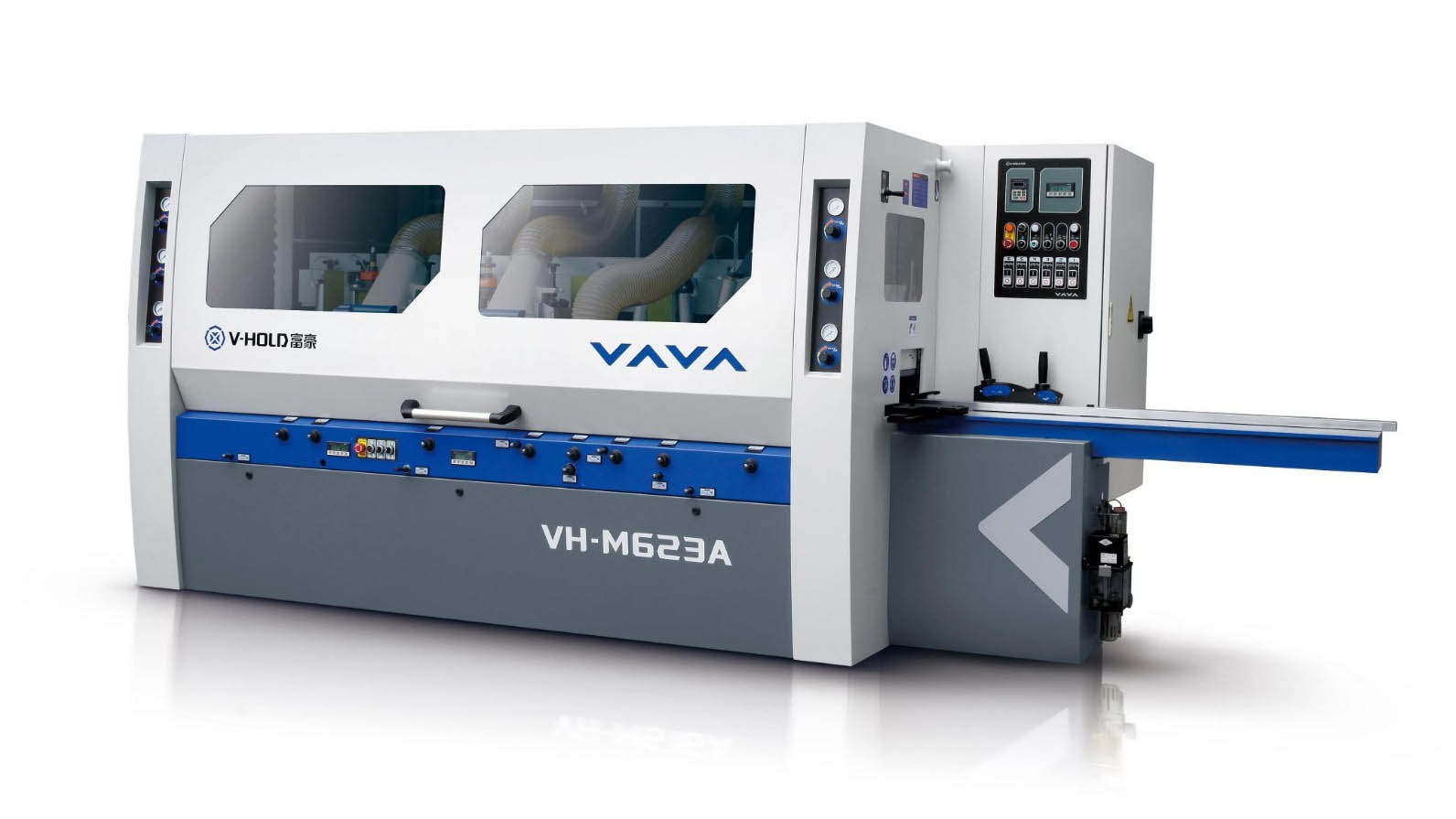

- торцовка по длине и деление по ширине (при необходимости)

- Финишная обработка изделия (при необходимости)

Мы не можем сказать, что производственные системы, применяемые сейчас в экструзии ДПКТ, устоялись или приближаются к единообразию. Напротив, имеется много вариантов реализации этой технологии. Но, с некоторой долей условности, их можно свести к двум основным методам, а именно к двухстадийной экструзии и к прямой экструзии.

Двухстадийный процесс является классическим для переработки различных термопластичных материалов и в качестве первого этапа предусматривает получение промежуточного продукта в виде гранул из ДПК. Древесная щепа или другие целлюлозосодержащие продукты (отходы) подсушиваются и размалываются в мельнице до размера частиц обыкновенно менее 0,5 мм. Затем к древесной муке добавляются аддитивы и полимерная смола, а полученная смесь тщательным образом в горячем виде компаундируется, выдавливается, разделяется на гранулы размером 3-5 мм и охлаждается. Гранулы могут содержать до 80 % древесины (а иногда и более) и производиться на основе полиэтилена, полипропилена, ПВХ, полистирола и др. термопластичных полимеров. Помимо древесины и смолы, они могут содержать в себе разнообразные технологические и функциональные добавки (пигменты, стабилизаторы, бактерициды, антипирены и т. д.). Гранулы можно транспортировать на большие расстояния и хранить неограниченное время.

Готовые гранулы направляются в экструдер, в котором расплавляются и выдавливаются через фильеру уже в форме листа, панели или профиля. После выхода из фильеры полученные профили калибруются, остужаются, режутся на отрезки необходимой длины и укладываются в пакеты.

Достоинством классической технологии является высокая гибкость в организации производства и возможность применения более простого и дешевого оборудования. Полученные древесно-полимерные гранулы можно использовать не только для экструзии, но и для литья, прессования и других методов термоформования изделий. Двухстадийный процесс может быть организован как на одном, так и на нескольких предприятиях, первое - производит гранулы, остальные - готовую продукцию. К недостаткам двухстадийного процесса следует отнести необходимость двойного разогрева материала и несколько большую потребность в производственных площадях.

В последние годы становится популярной прямая экструзия ДПК, при которой все компоненты композита более или менее одновременно поступают в одну машину, которая выполняет одновременно функции и компаундера и экструдера.

Данный тип линий комплектуется экструдером с зоной предварительной пластикации, где происходит плавление полимера.

Далее данный расплав поступает в основной рабочий цилиндр экструдера и продвигается шнеками к экструзионной головке. Древесный наполнитель и комплекс добавок поступают в основной цилиндр экструдера через многокомпонентный гравиметрический дозатор. В дозатор данные компоненты поступают из обычных емкостей с помощью вакуум загрузчиков, работу которых контролирует PLC. Формующие инструменты спроектированы и изготовлены, таким образом, что позволяют экструдировать ДП профили с довольно высокими скоростями. Дополнительное преимущество данной технологии заключается в том, что предварительная пластикация термопласта при такой высокой температуре перед подачей в основной цилиндр экструдера позволяет значительно быстрее избавиться от влаги в древесном наполнителе, что значительно улучшает качество профилей. Недостатком таких линий является высокая стоимость оборудования.

В настоящее время технологии ДПК позволяет производить профиль хорошего качества с содержанием древесины 30 - 80 %. Если используются ПЭ или ПП, рекомендуется гранулировать смесь сырья. Это позволит обеспечить равномерную экструзию и гладкость поверхности профиля. В случае использования ПВХ, этап грануляции необязателен в технологическом процессе производства. Существуют определенные требования к древесному порошку: дисперсность должна быть порядка 60-80 меш (число отверстий на линейный дюйм). При использовании более крупных частиц могут возникать трудности в контроле качества производства, что повлияет на качество поверхности и сечения профиля. При возможности приобретения древесного порошка надлежащего качества можно использовать одностадийную технологию производства. В случае если нет поставщика готового древесного порошка, то необходимы две стадии технологического процесса, первая из которых будет стадия подготовки древесного порошка. Порошок также должен быть соответствующе просушен до поступления в экструдер, иначе могут возникать проблемы с пенообразованием, опалением и вскипанием в цилиндре экструдера.

Так как первоначальный цвет древесного порошка или других подходящих материалов может быть жёлто-коричневым, светло-коричневым или красновато-коричневым, цвет ДПК профиля будет примерно таким же. Можно добавлять красители для достижения желаемого цвета. Для производства также используются некоторые добавки для обеспечения хорошей экструзии и формования. Добавки необходимы для обеспечения совместимости полимера с древесным порошком, снижения трения между экструдируемой массой и рабочими механизмами, для улучшения текучести и т.п.

Технология производства

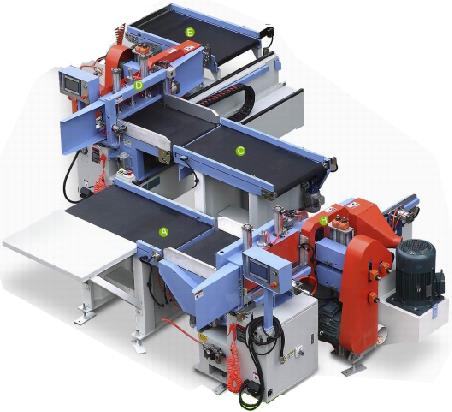

Одношаговая линия экструзии ДПК профиля на основе ПЭ представляет собой комплект оборудования из двух последовательных экструдеров, которые производят ДПК профиль из сухой смеси компонентов, минуя этап предварительного гранулирования.

Преимущества линии:

• Стабильность и гибкость производственного процесса

Линия разработана специально для производства древесно-полимерного композитного профиля, то есть с учетом всех особенностей экструзии ДПК. Это предусматривает специальную конструкцию цилиндра, шнеков и, в последующем, фильеры, а также другие технологические тонкости. Изменение рецептуры (в части регулирования доли полимера) возможно в режиме реального времени.

• Экономия

Производители ДПК могут сэкономить на первоначальных вложениях, последующих затратах на электроэнергию и зарплате персоналу, а также на производственных площадях, поскольку:

1. Вам не нужна отдельная линия грануляции (зкструзия с предварительным компаундированием).

2. Вы можете сэкономить на сушильном агрегате для древесной муки (уникальность экструдера в том, что он позволяет использовать в производстве древесную муку влажностью до 10% без дополнительной сушки).

• Пониженный износ оборудования и высокое качество продукции

Прямая подача горячего расплава из двушнекового компаундирующего экструдера на экструдер ДПК профиля позволяет уменьшать деградацию полимера, добиваться повышенной гомогенности расплава и качества профиля, снижая нагрузку на рабочие части экструдера (шнек и цилиндр) и скорость их износа.

Краткое описание технологии экструзии профиля

В качестве сырья используется древесная мука (60-65%), ПЭ/ПП (30-35%), химические добавки (5-10%). Ваши технологи могут менять рецептуру. Древесная мука может закупаться у изготовителей либо изготавливаться с помощью мельницы. На мельнице мука получается из опилок и стружки размером до 10 мм. В случае использования опилок и стружки после пиления муку необходимо будет сушить до влажности 10% для применения в процессе экструзии. Для предприятий работающих с древесиной влажностью до 10% в этом нет необходимости.

Для обеспечения более высокого качества продукции рекомендуется использовать первичный или вторичный ПЭ 1 сорта, в зависимости от типа продукции и требований рынка. Базовая рецептура (состав химических добавок) и технология передается в рамках поставки оборудования. В дальнейшем ваши технологи могут менять и улучшать рецептуру согласно потребностям рынка и требованиям к качеству.