ЛВЛ-брус: применение, особенности

Материал появился в России сравнительно недавно, хотя был разработан американскими специалистами еще в 1935 году, а спустя 30 лет началось его массовое производство. Он представляет собой брусья, склеенные из тонких листов древесины хвойных пород (шпона). Количество слоев варьируется в зависимости от требований к прочности и предстоящих условий эксплуатации и может достигать 24, но в строительстве обычно используется 9–12-слойный ЛВЛ-брус.

Если все листы склеены вдоль волокон, материал называется конструкционным и выдерживает мощную нагрузку при сравнительно небольшом сечении. Однако для изготовления широких поверхностей данный способ не подходит, поскольку по мере увеличения ширины у него могут коробиться и скручиваться края.

Для решения данной проблемы через каждые 5 слоев кладется лист поперек волокон. Это уже другой вариант ЛВЛ-бруса, который обладает повышенной прочностью и устойчивостью к скручиваниям. Такой материал используется для изготовления конструкций и изделий с широкой поверхностью (перегородок, дверей, панелей и т. п.).

Разновидности

Российские производители поставляют на рынок ЛВЛ-брус следующих видов:

- R — слои склеены параллельно волокнам, материал отличается высокой плотностью и подходит для обустройства несущих конструкций;

- S — брус изготовлен аналогичным методом и используется в качестве альтернативы деревянным балкам;

- Х — слои склеены перпендикулярно волокнам, изделия используются для обустройства перегородок и стен;

- Q — брус с перпендикулярно склеенными слоями, применяется в производстве кровельных панелей и перекрытий;

- I — материал из сравнительно дешевого шпона более низких сортов, подходит для возведения перегородок и стен;

- Т — брус с параллельным расположением и уменьшенным количеством слоев, из него делают лаги при обустройстве полов.

Независимо от варианта исполнения материал обладает прочностью, которая втрое выше, чем у традиционных пиломатериалов.

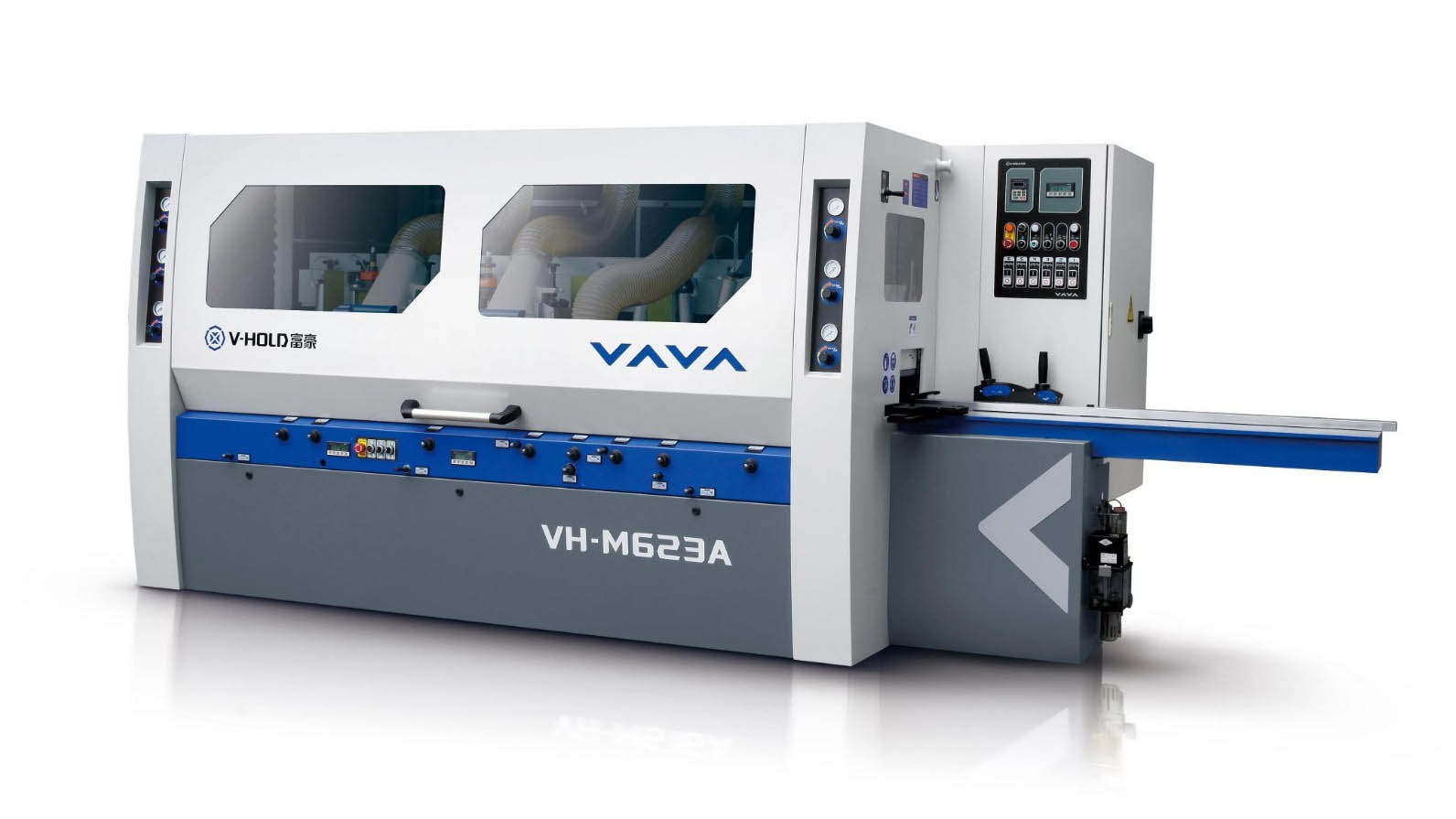

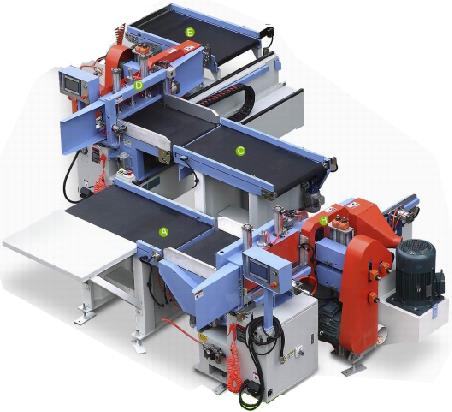

Изготовление ЛВЛ-бруса

В качестве сырья используется наиболее толстая прикорневая часть дерева. Производство является энергозатратным и ведется с применением специального прессового и другого оборудования, поэтому изготовить ЛВЛ-брус можно только в промышленных условиях. Процесс складывается из следующих технологических этапов:

- Проверка бревен на соответствие предъявляемым требованиям, их сортировка и снятие коры. Толщина удаляемого слоя — примерно 0,3 см.

- Гидротермическая обработка, при которой бревна выдерживаются в бассейнах с водой, нагретой до 35–40 градусов. После этой процедуры материал лучше поддается лущению.

- Распил бревен на заданные отрезки с последующим лущением для получения шпона. Из него впоследствии склеивается ЛВЛ-брус.

- Нарезка листов на размеры, соответствующие параметрам будущих изделий, сортировка по влажности. Далее они высушиваются в специальной камере при определенной температуре. После данной процедуры уровень влажности не должен превышать 8 %.

- Сортировка листов шпона по качеству и плотности для изготовления конкретных видов ЛВЛ-бруса в соответствии с назначением, а также требованиями к характеристикам и стоимости.

- Склеивание слоев с использованием состава на основе фенолформальдегидных смол, а также мощного прессового оборудования.

На завершающей стадии ЛВЛ-брус разрезается в соответствии с размерами, необходимыми заказчику. Продукция проходит многоступенчатый контроль качества, в том числе с использованием цветных сканеров и ультразвуковой аппаратуры. Брак и отходы перерабатываются в топливные гранулы. Готовый материал упаковывается в пленку и отправляется на склад либо непосредственно покупателям.

Применение

ЛВЛ-брус используется при строительстве каркасных деревянных домов в качестве балок перекрытия, элементов каркаса и стропильной системы. Прочие сферы применения:

- мебельное производство, изготовление оконных блоков, дверей, лестниц;

- обустройство межэтажных перекрытий;

- строительство павильонов, летних кафе, киосков;

- возведение спортивных объектов, ангаров, складских и логистических помещений, купольных сооружений, модульного жилья.

Особенности

Важным преимуществом ЛВЛ-бруса является его влагостойкость. Это позволяет использовать материал для отделки ванных комнат, саун, иных подобных помещений (в любом случае показатель влажности не превысит 8–12 %), а также на открытых пространствах. Среди других характеристик:

- Огнестойкость (по данному параметру ЛВЛ-брус соответствует Е-классу). Листы шпона склеиваются с помощью специального состава на основе фенолформальдегидных смол, который не окисляется и устойчив к воспламенению. Структура материала, благодаря своей высокой плотности, препятствует нагреву внутренних слоев, из-за чего возгорание становится невозможным.

- Устойчивость к мощным нагрузкам. ЛВЛ-брус выдерживает вес из расчета 0,48 т на 1 кв. м.

- Малый вес. Данный материал легче традиционного бруса, что намного упрощает процессы складирования, транспортировки, погрузки/выгрузки, а также монтажа.

- Практичность. После разборки старых конструкций ЛВЛ-брус может использоваться повторно, что значительно снижает затраты на проведение работ. Материал легко пилится на требуемые фрагменты и монтируется с помощью стандартного инструмента и приспособлений.

- Однородность. Благодаря равномерному распределению волокон изделия обладают одинаковыми характеристиками по всей площади. Это препятствует появлению поперечных и продольных деформаций.

- Длительный рабочий ресурс. При соблюдении правил монтажа и эксплуатации изделия могут использоваться на протяжении десятилетий без утраты изначальных характеристик. Это обусловлено тем, что древесина для изготовления шпона отбирается непосредственно после вырубки, а в дальнейшем проходит специальную обработку. В процессе эксплуатации она не коробится, не рассыхается, на ней не появляются трещины и иные подобные дефекты.

- Устойчивость к химическим воздействиям и биологическому разрушению. ЛВЛ-брус не боится плесени, он не гниет, в нем не заводится грибок и болезнетворные бактерии. Материал сохраняет заявленные характеристики даже под воздействием агрессивных сред.

Также ЛВЛ-брус обладает высокими тепло- и звукоизоляционными характеристиками, хорошей сопротивляемостью к растяжению и изгибу (конкретный показатель зависит от количества слоев и направления волокон).

Максимальная длина материала составляет 18 м (больше физически не помещается в прессовое оборудование), ширина может достигать 1,8 м. Он раскраивается на любые фрагменты по желанию заказчика.