-

-

-

Сушильные комплексы SL

-

Мельница для изготовления древесной муки MF

-

Миксер смешивания древесной муки и полимеров HL

-

Одношаговая автоматическая линия производства погонажа из ДПК модель SY

-

Шлифовальный щеточный станок для ДПК профиля SL 400

-

Станок для тиснения профиля YH 400

-

Дробилка отходов ДПК PS 400

-

Сушильная установка для опилок ST

-

Сушильные комплексы SL

-

-

Оборудование для изготовления зубочисток из массива древесины

-

Станок лущильный

-

Станок для нарезки размерной полосы шпона

-

Станок для продольной резки полосы шпона

-

Станок для шлифовки заготовки "соломка"

-

Станок для поперечной резки древесной "соломки" в размерную заготовку

-

Станок для заточки торцов

-

Станок для сортировки и удаления бракованных зубочисток

-

Станок для упаковки зубочисток в пленку

-

Упаковщик в индивидуальную упаковку

-

Станок для заточки лущильных ножей

-

Оборудование для изготовления зубочисток из массива древесины

-

-

Гидравлический подъёмный стол TH-13

-

Клеенаносящий станок GM-18

-

Многопильный станок PL-18

-

Форматно-раскроечный станок F45

-

Калибровально-шлифовальный станок SG 1300R-RP

-

Пилорама MJ-2020TFC / MJ-1520TFC

-

Заточной станок MF-116

-

Клеенаносящие S1R-250

-

Пресс гидравлический SL250-3РК/5

-

Линия изготовления замка MB282A+MX21024B

-

Покрасочный станок JMQ-600A

-

Тоннель ультрафиолетовой сушки UVGZ-600A

-

Станок для упаковки TS-450

-

Гидравлический подъёмный стол TH-13

-

-

Центровочно-загрузочное устройство ЦЗУ

-

Лущильный станок с цифровым контроллером

-

Станок лущильный MXA-110/150

-

Вырубной пресс для палочек

-

Станок для разобщения и организации палочек для еды

-

Станок циклевочный

-

Станок для упаковки в бумагу или пленку

-

Сушильная камера ленточная

-

Станок для заточки ножей лущильного станка

-

Заготовки для палочек без чистовой циклевки

-

Общая информация про производству палочек для еды

-

Центровочно-загрузочное устройство ЦЗУ

-

-

Станок лущильный MXA-110/150

-

Вырубной станок CQ201-1

-

SMQA - автомат закругления кромок палочек для мороженого «93;114»

-

BSMQ - автомат закругления кромок палочек для мороженого 94 «MAGNUM»

-

FDCX93 Станок для первичной сортировки палочек для мороженого «93 мм»

-

FDCX94 Станок для первичной сортировки палочек для мороженого «94 магнум»

-

SJX-94 станок для визуальной сортировки палочек для мороженого «94 магнум»

-

XPTD93 Станок для упаковки палочек для мороженого «93»

-

XPTD94 Станок для упаковки палочек для мороженого «94 магнум»

-

SLL93 Станок для упорядоченной организации палочек для мороженого «93»

-

SLL94 Станок для упорядоченной организации палочек для мороженого «94 магнум»

-

Станок заточной для лущильных ножей MF256

-

Роторная автоматическая сушилка

-

Завод для производства палочек для мороженого

-

Чертежи и дефектовка палочек для мороженого

-

Вырубные ножи (штампы) для палочек для мороженого

-

Станок лущильный MXA-110/150

-

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

Мини завод WRB-2 по изготовлению пеллет производительностью 1500-2000 кг в час

-

Оборудование для производства древесных гранул WRB-3 производительностью 3000 кг/час

-

Линия топливных гранул WRB-4 производительностью 4000 кг в час

-

Линия WRB-5 для производства пеллет (топливных гранул) производительностью 5000 кг/час

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

-

Автоматическая линия для производства поддонов SPN-91

-

Автоматическая линия по производству европоддонов P140CM

-

Полуавтоматическая линия по производству европоддонов PC800

-

Гвоздезабивная машина SF902

-

Линия сборки европоддонов AS1500

-

Линия сборки поддонов на базе Delta 1515

-

Станки для паллетных бортов SF4020Z

-

Оборудование для паллетных бортов SF4051Z

-

Автоматическая линия по производству бортов для деревянных поддонов SF406

-

Автоматический переворачиватель поддонов SF-7

-

Автоматическая линия для производства поддонов SPN-91

-

-

Автоматический раскряжёвщик

-

Окорочный станок (дебаркер)

-

Конвейер подачи на ЦЗУ

-

Центровочно-загрузочное устройство (ЦЗУ) для лущильного станка

-

Станок лущильный NC

-

Станок лущильный NC-Z

-

Лущильный станок

-

Станок высечной (штамповочный) NCS

-

Станок высечной (штамповочный)

-

Сушильный комплекс туннельного типа 2

-

Сушильный комплекс туннельного типа 5 уровней

-

Сушильный агрегат роторного (барабанного) типа

-

Полировальный агрегат

-

Сушильно-полировальный агрегат на горячем воздухе DM-12

-

Станок для разобщения и организации заготовок

-

Автоматический пресс для формирования объемного профиля изделий

-

Кассета-бункер для автоматического пресса

-

Пресс для столовых приборов с ручной подачей WM-17

-

Пресс для столовых приборов с автоматической подачей WM-17A

-

Пресс с ручной загрузкой двухпозиционный

-

Фрезерный станок для нарезки зубьев вилок

-

Станок для автоматической заточки ножей из шпона

-

Станок для ручной заточки ножей из шпона

-

Станок для нанесения логотипа (брендирование)

-

Станок нанесения логотипа на ножи

-

Станок для упаковки для столовых приборов "FLOW PACK"

-

Формы штампов

-

Горизонтальный упаковочный автомат

-

Заточной станок для ножей MF 257

-

Схема производства от 30 000 изделий в час

-

Схема производства от 60 000 изделий в час

-

Фрезерный станок для нарезки зубьев вилок LATO

-

Автоматический раскряжёвщик

-

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

Транспортер TL-4

-

Окорочный станок LCF-1400

-

Транспортёр TP-4

-

Бревнотаска MS-3

-

ЦЗУ для лущильного станка

-

Гидравлический шпиндельный лущильный станок SVH-4

-

Станок для складывания шпона VF-8

-

Линия рубки и автоматической укладки сырого лущеного шпона AVCS-8/1

-

Автоматический укладчик шпона

-

Гидравлический подъемный стол TH-14

-

Станок для нанесения клея на шпон GS-4

-

Горячий пресс 5-ти пролетный TA5-100

-

Туннельная сушилка для шпона (сетчатая) DMD-1

-

Механический укладчик для тонкого шпона MS-4

-

Станок для раскроя рулонного шпона FQF-1400

-

Роторная гильотина с частотным преобразователем

-

Вырубной станок

-

Станок фрезеровки и шлифовки заготовок для тарелок FX-02

-

Пресс для формирования тарелок WPP-1

-

Вырубной пресс для тарелок

-

Матрица для тарелок

-

Нож профильный для тарелок

-

Автоматический формовочный станок с выходным конвейером

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

Линия по производству фанеры - 1525х1525 мм от 30 000 м3 в год

-

Линия HARTMANN по изготовлению фанеры 1525х1525 мм от 10 000 м3 в год

-

Завод фанеры 2440х1220 (2500x1250) мм от 20 000 м3 в год

-

Линия по производству большеформатной фанеры 1525х3050 мм от 18 000 м3 в год

-

Оборудование для производства фанеры от 25000 м3 в год

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

FDCX150 - Cтанок для первичной сортировки "шпатель 150мм"

-

SJX150 - Станок для визуальной сортировки "шпатель 150мм"

-

BZJ150 - Упаковочный автомат для медицинского шпателя "150мм"

-

SSL150 Станок для упорядоченной организации "шпатель 150мм"

-

SG8 - Сушильно-полировальный агрегат

-

Газовые стерилизаторы для медицинских шпателей серии H-III

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

-

Линия лущения и рубки шпона PCV-27

-

Линия лущения и рубки шпона PHV-27

-

Линия для получения тонкого шпона (0,3 мм)

-

Линия по изготовлению и сушки лущеного шпона 1650х1750 мм

-

Линия получения тонкого мебельного шпона 1000 мм

-

Автоматическая высокоскоростная линия лущения HSL-4

-

Автоматическая высокоскоростная линия лущения HSL-8

-

Линия лущения и рубки шпона PCV-27

-

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

Многопильный станок MJ-143E

-

Карусельный отрезной станок для бруска M108

-

Полуавтоматичекский станок для соединения боковых стенок M125

-

Станок для изготовления днища ящика M64

-

Станок для изготовления днища ящика M23

-

Станок для изготовления боковых стенок ящика M67

-

Станок для соединения днища с боковыми стенками ящика M51

-

Станок для диагонального раcпила бруска M109

-

Лущильный станок M58

-

Автоматический станок для сборки боковин ящиков M126

-

Станок для сращивания боковин ящиков с днищами М201

-

Станок для сшивания ручек с ящиками М79

-

Станок для отрезки дощечки из тонкомера М107

-

Станок для нарезки ленты шпона М66

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

-

Пресс для изготовления ящиков и поддонов из опилок

-

Молотковая дробилка FS-1

-

Сушильный аппарат роторного типа DH-100/O с котлом

-

Вибросепаратор VS-4

-

Бункер сухих опилок со шнеком BS-40

-

Смеситель связующего SZ-24

-

Клеевая кухня GK

-

Оборудование для изготовления поддонов из опилок MY800-1200

-

Оборудование для изготовления поддонов из опилок MY1600-1600

-

Пресс для изготовления ящиков и поддонов из опилок

-

-

Бесконтактный влагомер для плитных производств W8BA

-

Инфракрасный влагомер с непрерывной работой мод. UM700

-

Толщиномер плит мод. IMAL WINTHICK с 5 измерительными дорожками

-

Микропроцессорный лабораторный влагомер, мод. UM2000

-

Влагомер непрерывного действия на линии, мод. UC100

-

Дефектоскоп плит мод. IMAL LBC100 5,5'

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-2

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-4

-

Комплект к прибору GA300

-

Лабораторный инфразвуковой ситоанализатор мод.VU100

-

Камера для испытаний на выбросы формальдегида J1000

-

Интеллектуальная система визуального контроля древесных плит QS-1

-

Бесконтактный влагомер для плитных производств W8BA

Оборудование для изготовления ДСП из камыша от 15 000 м3 в год

Купить в 1 клик

- Технические характеристики

- Видео

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

Схема производства ДСП 10 000 - 15 000 м3/год

Древесно-стружечная плита (ДСП, ДСтП) - листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение - выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт - это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

- обшивка стен и крыш;

- изготовление стеновых панелей;

- изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

- изготовление съемной опалубки;

- изготовление мебели, стеллажей, полок, упаковки;

- строительство ограждений и разборных конструкций;

- использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

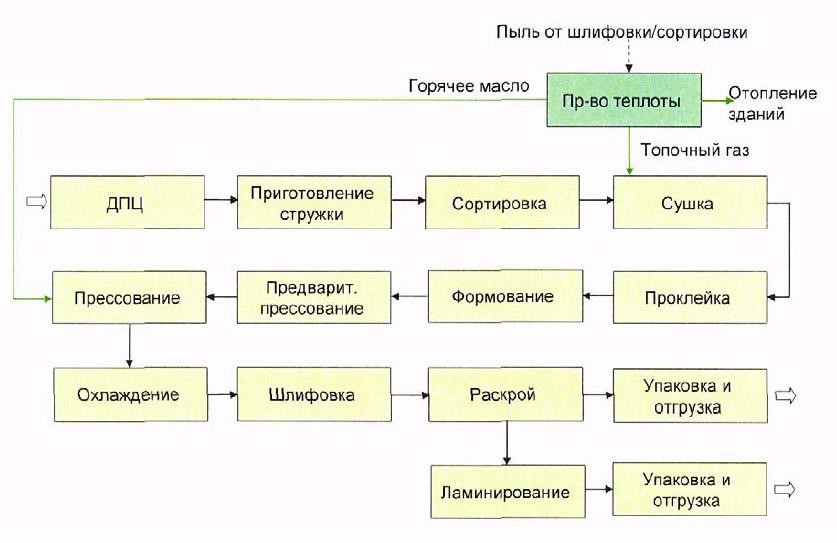

Технологический поток производства ДСП

рис.1

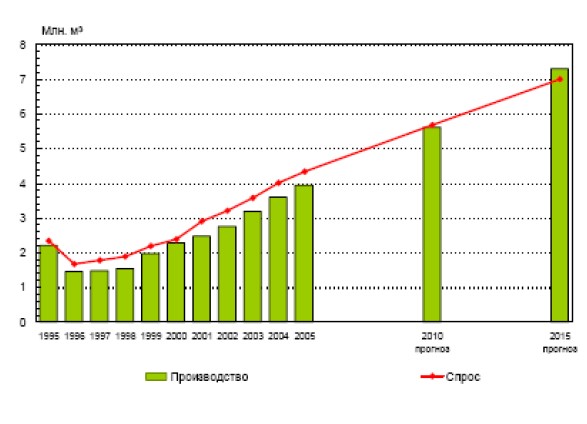

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства - 3,6 млн. м3/год, импорт - 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3 |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

Примечания:

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

П-А | П-Б | |

| Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит | 5 | 5 |

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 | Норма для плит | |||

шлифованных, сортов: | не шлифованных, сортов: | |||

I | II | I | II | |

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм | Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 | |

| Парафиновые и масляные пятна, а также пятна от связующего | То же | Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. | Допускаются на площади не более 2% поверхности плиты | |

| Пылесмоляные пятна | » | Допускаются на площади не более 2% поверхности плиты | Допускаются | |

| Сколы кромок | Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) | Допускаются в пределах отклонений по длине (ширине) плиты | ||

| Выкрашивание углов | Не допускается (длиной по кромке 3 мм и менее не учитываются) | Допускается в пределах отклонений по длине (ширине) плиты | ||

| Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) | Не допускаются | Допускаются площадью не более 10% площади каждой пласти | Не определяют | |

| Отдельные включения частиц коры на пласти плиты размером, мм, не более | 3 | 10 | 3 | 10 |

| Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью | Допускаются в количестве 5 шт. на 1 м пласти плиты размером, мм: 10-15 16-35 10-15 16-35 | |||

| для плит с обычной поверхностью | Не определяют | |||

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта - более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

Класс эмиссии формальдегида | Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

Е1 | До 10 включ. |

Е2 | Св. 10 до 30 включ. |

Е3 | Св. 30 до 60 включ. |

Допускается изготовлять плиты класса эмиссия формальдегида Е3 до 01.01.1991г.

ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЛИТ ДСП ПРОИЗВОДИТЕЛЬНОСТЬЮ 10000 - 15000 М3/ГОД

|

№ |

Артикул |

Наименование |

Технические характеристики |

Кол-во |

Мощность (кВт) |

||

|

1 |

Секция подготовки сырья |

||||||

|

101 |

ZH1110/12 |

Конвейер ленточный |

Ширина=1 м; Длина=12 м |

1 |

4,0 |

||

|

102 |

BH2110 |

Барабанная дробилка |

Диаметр барабана Ø=1000 мм |

1 |

200 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

Ширина=1 м; Длина=26 м |

1 |

5,5 |

||

|

104 |

BP1110/7 |

Конвейер ленточный передвижной |

Ширина=1 м; Длина=7 м |

1 |

3,0 |

||

|

105 |

B2750 |

Бункер сырья (щепы) |

Объем=50 м3 |

3 |

3x15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

Ширина=0,6 м; Длина=6 м |

3 |

3×2,2 |

||

|

107 |

P-468 |

2-х барабанная дробилка для получения стружки |

Диаметр барабана Ø=800 мм |

3 |

3×200,0 |

||

|

108 |

MS5-54 |

Пневмотранспортер |

Циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

109 |

M32/22 |

Скребковый конвейер |

Ширина=0,8 м; Длина=22 м |

1 |

11,0 |

||

|

110 |

BL2650 |

Бункер для полученной стружки |

Объем=50 м3 |

3 |

3x15,0 |

||

|

2 |

Секция сушки и сортировки

|

||||||

|

201 |

BW1160/16 |

Конвейер ленточный |

Ширина=0,6 м; Длина=16 м |

3 |

3x3,0 |

||

|

202 |

B233 |

Роторная сушка |

Диаметр корпуса внешний Ø=2,9 м |

3 |

2×70,9 |

||

|

203 |

BW1160/6 |

Конвейер ленточный |

Ширина=0,6 м; Длина=6 м |

3 |

3x2,2 |

||

|

204 |

BM1110/9 |

Конвейер ленточный |

Ширина=1 м; длина=9 м, с магнитным сепаратором |

1 |

4,0 |

||

|

205 |

B1437 |

3-х уровневое вибросито |

6×30 мм, 3×15 мм |

1 |

4,0 |

||

|

206 |

MS5-54 No.6 |

Пневмотранспортер |

Циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

207 |

MS5-54 No.8 |

Пневмотранспортер |

Циклон с роторным клапаном для регулировки скорости потока |

1 |

45,0 |

||

|

208 |

BR1160/6 |

Конвейер ленточный |

Ширина=0,6 м; Длина=6 м |

1 |

2,2 |

||

|

209 |

B5612 |

Дробилка для получения сырья тонкой фракции |

Диаметр барабана Ø=1200 мм |

1 |

200,0 |

||

|

210 |

MS5-54 No.5 |

Пневмотранспортер |

Циклон с роторным клапаном для регулировки скорости потока |

1 |

17,2 |

||

|

211 |

BC2750 |

Бункер для внутреннего слоя |

Объем=30 м3 |

1 |

8,5 |

||

|

212 |

BC2450 |

Бункер для внешних слоев |

Объем=15 м3 |

1 |

8,5 |

||

|

213 |

XC-12 | Система пылеудаления | - | 1 | - | ||

|

3 |

Секция клееподготовки и осмоления |

||||||

|

301 |

GS-1 |

Емкость для хранения клея |

Объем=20 м3 |

1 |

- | ||

|

302 |

GS-2 |

Насосная установка для клея |

Расход=250 л/мин |

1 |

2,2 |

||

|

303 |

GS-3 |

Помпа для подачи клея для внешних слоев |

Расход=0~60 л/мин |

1 |

1,5 |

||

|

304 |

GS-4 |

Помпа для подачи клея для внутреннего слоя |

Расход=0~60 л/мин |

1 |

1,5 |

||

|

305 |

GH-1 |

Клеевой миксер |

Объем=1,5 м3 |

1 |

2,2 |

||

|

306 |

GY-2 |

Бункер с клеем для внешних слоев плиты |

Объем=1,5 м3 |

1 |

1,5 |

||

|

307 |

GP-5 |

Бункер с клеем для внутреннего слоя плиты |

Объем=1,5 м3 |

1 |

1,5 |

||

|

308 |

BX1160/3 |

Конвейер ленточный |

Ширина=0,6 м; Длина=16 м |

2 |

2x3,3 |

||

|

309 |

BZ1250 |

Бункер осмоления стружки |

Ø=510 мм |

2 |

2х30,0 |

||

|

310 |

BR1160/22 |

Конвейер ленточный |

Ширина=0,6 м, Длина=22 м; с магнитным сепаратором |

2 |

2x4,0 |

||

|

311 |

BL12342/4 |

Виброконвейер |

Ширина=0,42 м; Длина=4 м |

2 |

2x4,0 |

||

|

4 |

Секция формирования и предварительного прессования |

||||||

|

401 |

B4313 |

Воздушнопоточный формовщик |

Рабочая ширина=1,83 м |

1 |

85,0 |

||

|

402 |

B8314/2 |

Роликовый предпресс |

Диаметр ролика Ø=0,96 м; Длина=2 м |

1 |

33,0 |

||

|

403 |

BJ1113 |

Форматно-раскроечный станок |

Пильный диск Ø=0,4 м; Рабочая ширина=1,3 м |

1 |

1,5+2,2 |

||

|

404 |

BB1250 |

Кромкообрезной станок |

Пильный диск Ø=0,3 м |

2 |

2х1,1 |

||

|

405 |

BY1232/3 |

Рециркуляционный шнековый конвейер |

Ширина=0,3 м; Длина=3 м |

1 |

3,0 |

||

|

406 |

BY1160/19 |

Рециркуляционный шнековый конвейер |

Ширина=0,6 м; Длина=19 м |

1 |

4,0 |

||

|

407 |

BY1015 |

Синхронный конвейер 1 |

Ширина=2 м |

1 |

2,2 |

||

|

408 |

BY1315 |

Конвейер ускоритель 1 |

Рабочая ширина=2 м; Длина=4 м |

1 |

2,2 |

||

|

409 |

BZY1315 |

Конвейер ускоритель 2 |

Рабочая ширина=2 м; Длина=4 м |

1 |

2,2 |

||

|

410 |

BH1399

|

Система взвешивания |

- |

1 |

0,2 |

||

|

411 |

BY1315 |

Конвейер ускоритель 1 |

Рабочая ширина=2м; Длина=4м |

1 |

2,2 |

||

|

412 |

BY1315 |

Конвейер ускоритель 2 |

Рабочая ширина=2м; Длина=4м |

1 |

2,2 |

||

|

413 |

BZ1115/4 |

Бункер предварительной загрузки |

Рабочая ширина=2м; Длина=4,5м |

1 |

2,2+1,1 |

||

|

5 |

Секция горячего прессования |

||||||

|

501 |

B124×8/22 |

Загрузочный станок |

13 пролетов; |

1 |

3,0 |

||

|

502 |

B124×8/22 |

Горячий пресс |

13 пролетов; Расстояние между плитами =120 мм; Время прессования 15 сек. |

1 |

223,0 |

||

|

503 |

B114X8/15 |

Разгрузочный станок |

13 пролетов |

1 |

28,6 |

||

|

504 |

B114/V |

Система удаления горячего пара и паров клея из зоны прессования |

- |

2 |

2х4,0 |

||

|

505 |

DX-2 | Корпус системы удаления пара | - |

1 |

- | ||

|

506 |

BY354 |

Конвейер |

Ширина=0,4м; Длина=3,6м |

1 |

0,75 |

||

6 | Секция охлаждения и форматирования плит | ||||||

|

601 |

BJ422 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

602 |

B4230 |

Система охлаждения плит |

- |

1 |

2,2 |

||

|

603 |

BC423 |

Конвейер на выходе |

- |

1 |

1,1 |

||

|

604 |

BY3715 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

605 |

B1112 |

Пильный станок продольного форматирования |

Рабочая ширина=1,83 м |

1 |

2х4+1,5 |

||

|

606 |

BY1122 |

Ленточный конвейер |

- |

1 |

1,1 |

||

|

607 |

BY3215 |

Конвейер реверсивный |

- |

1 |

1,1+3,0 |

||

|

608 |

B2124 |

Пильный станок поперечного форматирования |

Рабочая ширина=2,44 м или 2,75 м |

1 |

2х4+1,1 |

||

|

609 |

BY3920 |

Разгрузочный роликовый конвейер |

- |

1 |

0,75 |

||

|

610 |

BJ114X8/2 |

Гидравлический стол |

Грузоподъемность ≤2 тонн; с роликами |

1 |

3,0 |

||

|

611 |

B-14 |

Укладчик |

- |

1 |

1,5 |

||

|

612 |

BY114 |

Подъемник с роликами |

- |

1 |

2,2 |

||

613 | ZX-3 | Система пылеудаления | - | 1 | 7,5 | ||

7 | Секция калибрования и шлифования | ||||||

|

701 |

BY114 |

Подъемник с роликами |

- |

2 |

2x1,5 |

||

|

702 |

BJ116X8/2 |

Гидравлический стол |

Грузоподъемность≤2 тонн |

2 |

2X1,5 |

||

|

703 |

BY |

Подающий роликовый конвейер |

- |

1 |

1,5 |

||

|

704 |

BG2719 |

4-х агрегатный калибровальный станок |

Калибрование плиты в размер |

1 |

110х2+90х2+11 |

||

|

705 |

BY |

Конвейер |

- |

1 |

1,5 |

||

|

706 |

BG2719A |

4-х агрегатный калибровально-шлифовальный станок |

Шлифование плиты |

1 |

75x2+55x2+15 |

||

|

707 |

BY-12 |

Ленточный конвейер |

- |

1 |

1,5 |

||

|

708 |

BY-14 |

Ленточный конвейер |

- |

1 |

1,5 |

||

|

709 |

CV-2 |

Разгрузочный укладчик плит |

- |

1 |

3 |

||

710 | BG-21 | Система удаления | - | 1 | 11 | ||

711 | SC-7 | Панель контроля управления | - | 1 | - | ||

|

линий ламинирования ДСП лист формата 8/4 (1220*2440 мм) без упаковки товара |

|

формат 9/6 (1875*2750 мм) |

|

линий ламинирования лист формата 4/8 (1220*2440 мм) без упаковки товара |

|

формата 6/9 (1875*2750 мм) |

ИСКЛЮЧЕНИЯ ИЗ КОМПЛЕКТНОСТИ ПОСТАВКИ И ЛОКАЛЬНО ПРИОБРЕТАЕМЫЕ МАТЕРИАЛЫ ДЛЯ МИНИ ЗАВОДА ДСП

Здания/фундаменты/доставка/транспорт

- Полное производственное здание с отоплением, освещением и т.п.

- Все фундаменты, кладки, проведение коммуникаций в фундаментах и другие связанные с установкой строительные работы, крепежные элементы и приспособления, кабельные короба, крышки и проходы и т.п.

- Доставка, разгрузка и требующееся хранение оборудования, а также перевозка машин к месту установки.

- Кран, автокран/ специальные краны, грузоподъемники, подъемное снаряжение, инструменты для выгрузки, перемещение по заводу и сборки линии.

- Санитарно-гигиенические нормы для персонала.

- Защитные панели для пакетов исходных и готовых изделий.

- Сырьевой материал, необходимый для тестовых испытаний в достаточном количестве.

- Крановые системы, автопогрузчики, инструменты для работы на линии.

- Лабораторное оборудование.

- Все переходы и платформы, монтажные леса, включая поручни безопасности, лестницы, защитные ограждения, необходимые для предотвращения несчастных случаев на работе.

- Масляное наполнение гидропривода пресса.

Сжатый воздух/удаляемый воздух/вода

- Воздушный компрессор со всеми линиями подачи к индивидуальным секциям линии сухого, сжатого воздуха.

- Выводящий агрегат, включая трубы подачи и возврата от индивидуальных секций прессовой линии.

- Вытяжной короб над прессом и другими компонентами линии.

Электрика/передача данных

- Распределительная панель и главная энергоподача к отдельным коммутаторным шкафам всей линии, а также электроуправление всеми компонентами линии локальной поставки.

- Заземление всей линии.

- Кабельные связи/кабельные шкафы и их установка/подготовка для подсоединения кабелей между главными шкафами выключателей и панелей управления линией и т.п.

- Программный модуль.

- Модем для онлайн-контроля программного потока в ЧПУ.

- Одна линия связи.

Устройства безопасности

- Все специальные системы безопасности, такие как запорные цепи т.п., требуемые местными властями.

- Все меры, требуемые местными властями, правилами по экологической безопасности, а также все требования по шуму, загрязнениям земли, воды, воздуха.

- Оборудование по пожарной безопасности.

- Возможно необходимые шумоизоляционные кабины для разделительных пил, обрезных агрегатов и т.п.

Доставка товаров осуществляется по всей территории России, а также в страны СНГ. Отправка заказов в регионы оплачивается покупателем в соответствии с тарифами транспортной компании, осуществляющей перевозку. Доставка оплачивается покупателем при получении груза в транспортной компании. Также возможен самовывоз с нашего склада в Москве.

Мы работаем с компаниями:

- Деловые линии

- Первая экспедиционная компания

- СДЭК

- PONY EXPRESS

и другими.

Оплата наших товаров и услуг возможна следующим образом:

- Безналичным расчетом по счету

- Банковским переводом по выставленному счету в отделении банка