-

-

-

Сушильные комплексы SL

-

Мельница для изготовления древесной муки MF

-

Миксер смешивания древесной муки и полимеров HL

-

Одношаговая автоматическая линия производства погонажа из ДПК модель SY

-

Шлифовальный щеточный станок для ДПК профиля SL 400

-

Станок для тиснения профиля YH 400

-

Дробилка отходов ДПК PS 400

-

Сушильная установка для опилок ST

-

Сушильные комплексы SL

-

-

Оборудование для изготовления зубочисток из массива древесины

-

Станок лущильный

-

Станок для нарезки размерной полосы шпона

-

Станок для продольной резки полосы шпона

-

Станок для шлифовки заготовки "соломка"

-

Станок для поперечной резки древесной "соломки" в размерную заготовку

-

Станок для заточки торцов

-

Станок для сортировки и удаления бракованных зубочисток

-

Станок для упаковки зубочисток в пленку

-

Упаковщик в индивидуальную упаковку

-

Станок для заточки лущильных ножей

-

Оборудование для изготовления зубочисток из массива древесины

-

-

Гидравлический подъёмный стол TH-13

-

Клеенаносящий станок GM-18

-

Многопильный станок PL-18

-

Форматно-раскроечный станок F45

-

Калибровально-шлифовальный станок SG 1300R-RP

-

Пилорама MJ-2020TFC / MJ-1520TFC

-

Заточной станок MF-116

-

Клеенаносящие S1R-250

-

Пресс гидравлический SL250-3РК/5

-

Линия изготовления замка MB282A+MX21024B

-

Покрасочный станок JMQ-600A

-

Тоннель ультрафиолетовой сушки UVGZ-600A

-

Станок для упаковки TS-450

-

Гидравлический подъёмный стол TH-13

-

-

Центровочно-загрузочное устройство ЦЗУ

-

Лущильный станок с цифровым контроллером

-

Станок лущильный MXA-110/150

-

Вырубной пресс для палочек

-

Станок для разобщения и организации палочек для еды

-

Станок циклевочный

-

Станок для упаковки в бумагу или пленку

-

Сушильная камера ленточная

-

Станок для заточки ножей лущильного станка

-

Заготовки для палочек без чистовой циклевки

-

Общая информация про производству палочек для еды

-

Центровочно-загрузочное устройство ЦЗУ

-

-

Станок лущильный MXA-110/150

-

Вырубной станок CQ201-1

-

SMQA - автомат закругления кромок палочек для мороженого «93;114»

-

BSMQ - автомат закругления кромок палочек для мороженого 94 «MAGNUM»

-

FDCX93 Станок для первичной сортировки палочек для мороженого «93 мм»

-

FDCX94 Станок для первичной сортировки палочек для мороженого «94 магнум»

-

SJX-94 станок для визуальной сортировки палочек для мороженого «94 магнум»

-

XPTD93 Станок для упаковки палочек для мороженого «93»

-

XPTD94 Станок для упаковки палочек для мороженого «94 магнум»

-

SLL93 Станок для упорядоченной организации палочек для мороженого «93»

-

SLL94 Станок для упорядоченной организации палочек для мороженого «94 магнум»

-

Станок заточной для лущильных ножей MF256

-

Роторная автоматическая сушилка

-

Завод для производства палочек для мороженого

-

Чертежи и дефектовка палочек для мороженого

-

Вырубные ножи (штампы) для палочек для мороженого

-

Станок лущильный MXA-110/150

-

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

Мини завод WRB-2 по изготовлению пеллет производительностью 1500-2000 кг в час

-

Оборудование для производства древесных гранул WRB-3 производительностью 3000 кг/час

-

Линия топливных гранул WRB-4 производительностью 4000 кг в час

-

Линия WRB-5 для производства пеллет (топливных гранул) производительностью 5000 кг/час

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

-

Автоматическая линия для производства поддонов SPN-91

-

Автоматическая линия по производству европоддонов P140CM

-

Полуавтоматическая линия по производству европоддонов PC800

-

Гвоздезабивная машина SF902

-

Линия сборки европоддонов AS1500

-

Линия сборки поддонов на базе Delta 1515

-

Станки для паллетных бортов SF4020Z

-

Оборудование для паллетных бортов SF4051Z

-

Автоматическая линия по производству бортов для деревянных поддонов SF406

-

Автоматический переворачиватель поддонов SF-7

-

Автоматическая линия для производства поддонов SPN-91

-

-

Автоматический раскряжёвщик

-

Окорочный станок (дебаркер)

-

Конвейер подачи на ЦЗУ

-

Центровочно-загрузочное устройство (ЦЗУ) для лущильного станка

-

Станок лущильный NC

-

Станок лущильный NC-Z

-

Лущильный станок

-

Станок высечной (штамповочный) NCS

-

Станок высечной (штамповочный)

-

Сушильный комплекс туннельного типа 2

-

Сушильный комплекс туннельного типа 5 уровней

-

Сушильный агрегат роторного (барабанного) типа

-

Полировальный агрегат

-

Сушильно-полировальный агрегат на горячем воздухе DM-12

-

Станок для разобщения и организации заготовок

-

Автоматический пресс для формирования объемного профиля изделий

-

Кассета-бункер для автоматического пресса

-

Пресс для столовых приборов с ручной подачей WM-17

-

Пресс для столовых приборов с автоматической подачей WM-17A

-

Пресс с ручной загрузкой двухпозиционный

-

Фрезерный станок для нарезки зубьев вилок

-

Станок для автоматической заточки ножей из шпона

-

Станок для ручной заточки ножей из шпона

-

Станок для нанесения логотипа (брендирование)

-

Станок нанесения логотипа на ножи

-

Станок для упаковки для столовых приборов "FLOW PACK"

-

Формы штампов

-

Горизонтальный упаковочный автомат

-

Заточной станок для ножей MF 257

-

Схема производства от 30 000 изделий в час

-

Схема производства от 60 000 изделий в час

-

Фрезерный станок для нарезки зубьев вилок LATO

-

Автоматический раскряжёвщик

-

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

Транспортер TL-4

-

Окорочный станок LCF-1400

-

Транспортёр TP-4

-

Бревнотаска MS-3

-

ЦЗУ для лущильного станка

-

Гидравлический шпиндельный лущильный станок SVH-4

-

Станок для складывания шпона VF-8

-

Линия рубки и автоматической укладки сырого лущеного шпона AVCS-8/1

-

Автоматический укладчик шпона

-

Гидравлический подъемный стол TH-14

-

Станок для нанесения клея на шпон GS-4

-

Горячий пресс 5-ти пролетный TA5-100

-

Туннельная сушилка для шпона (сетчатая) DMD-1

-

Механический укладчик для тонкого шпона MS-4

-

Станок для раскроя рулонного шпона FQF-1400

-

Роторная гильотина с частотным преобразователем

-

Вырубной станок

-

Станок фрезеровки и шлифовки заготовок для тарелок FX-02

-

Пресс для формирования тарелок WPP-1

-

Вырубной пресс для тарелок

-

Матрица для тарелок

-

Нож профильный для тарелок

-

Автоматический формовочный станок с выходным конвейером

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

Линия по производству фанеры - 1525х1525 мм от 30 000 м3 в год

-

Линия HARTMANN по изготовлению фанеры 1525х1525 мм от 10 000 м3 в год

-

Завод фанеры 2440х1220 (2500x1250) мм от 20 000 м3 в год

-

Линия по производству большеформатной фанеры 1525х3050 мм от 18 000 м3 в год

-

Оборудование для производства фанеры от 25000 м3 в год

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

FDCX150 - Cтанок для первичной сортировки "шпатель 150мм"

-

SJX150 - Станок для визуальной сортировки "шпатель 150мм"

-

BZJ150 - Упаковочный автомат для медицинского шпателя "150мм"

-

SSL150 Станок для упорядоченной организации "шпатель 150мм"

-

SG8 - Сушильно-полировальный агрегат

-

Газовые стерилизаторы для медицинских шпателей серии H-III

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

-

Линия лущения и рубки шпона PCV-27

-

Линия лущения и рубки шпона PHV-27

-

Линия для получения тонкого шпона (0,3 мм)

-

Линия по изготовлению и сушки лущеного шпона 1650х1750 мм

-

Линия получения тонкого мебельного шпона 1000 мм

-

Автоматическая высокоскоростная линия лущения HSL-4

-

Автоматическая высокоскоростная линия лущения HSL-8

-

Линия лущения и рубки шпона PCV-27

-

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

Многопильный станок MJ-143E

-

Карусельный отрезной станок для бруска M108

-

Полуавтоматичекский станок для соединения боковых стенок M125

-

Станок для изготовления днища ящика M64

-

Станок для изготовления днища ящика M23

-

Станок для изготовления боковых стенок ящика M67

-

Станок для соединения днища с боковыми стенками ящика M51

-

Станок для диагонального раcпила бруска M109

-

Лущильный станок M58

-

Автоматический станок для сборки боковин ящиков M126

-

Станок для сращивания боковин ящиков с днищами М201

-

Станок для сшивания ручек с ящиками М79

-

Станок для отрезки дощечки из тонкомера М107

-

Станок для нарезки ленты шпона М66

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

-

Пресс для изготовления ящиков и поддонов из опилок

-

Молотковая дробилка FS-1

-

Сушильный аппарат роторного типа DH-100/O с котлом

-

Вибросепаратор VS-4

-

Бункер сухих опилок со шнеком BS-40

-

Смеситель связующего SZ-24

-

Клеевая кухня GK

-

Оборудование для изготовления поддонов из опилок MY800-1200

-

Оборудование для изготовления поддонов из опилок MY1600-1600

-

Пресс для изготовления ящиков и поддонов из опилок

-

-

Бесконтактный влагомер для плитных производств W8BA

-

Инфракрасный влагомер с непрерывной работой мод. UM700

-

Толщиномер плит мод. IMAL WINTHICK с 5 измерительными дорожками

-

Микропроцессорный лабораторный влагомер, мод. UM2000

-

Влагомер непрерывного действия на линии, мод. UC100

-

Дефектоскоп плит мод. IMAL LBC100 5,5'

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-2

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-4

-

Комплект к прибору GA300

-

Лабораторный инфразвуковой ситоанализатор мод.VU100

-

Камера для испытаний на выбросы формальдегида J1000

-

Интеллектуальная система визуального контроля древесных плит QS-1

-

Бесконтактный влагомер для плитных производств W8BA

Оборудование для производства МДФ от 60 000 м3 в год

Купить в 1 клик

- Технические характеристики

- Видео

МДФ (ДВП) - это древесноволокнистая плита средней плотности (550-750 кг/м3). Название МДФ берет свое начало от английского MDF - Medium Density Fibreboard. Плита изготавливается из высушенных древесных волокон, которые прессуются под большим давлением и высокой температурой с использованием синтетических связующих.

ДВП плита является экологичным материалом, так как в качестве связующего не используются фенольные смолы. Это очень важно при производстве мебели в том числе детской. Класс эмиссии формальдегида у МДФ имеет значение Е1. Это означает, что Всемирная оганизация здравоохранения не накладывает никаких ограничений на применение материала для мебели и интерьерных работ. По показателям экологической безопасности мебельный МДФ превосходит ДСП.

Линия производства ДВП имеет производительность около 100 м3 плиты МДФ в сутки. Стандартные размеры: 2440х1220 мм (8'х4'). Стандартная толщина плиты: 8-25 мм. Существует множество причин из-за которых применение МДФ предпочтительней, чем применение фанеры или ДСП. МДФ плита это плотный, гладкий, легкий в обработке и не имеющий сучков и других дефектов древесины материал. Так как плита состоит из мелких древесных частиц, она имеет однородную плотность, что позволяет резать, сверлить, фрезеровать ее, получая интересные декоративные эффекты. Стандартный мебельный МДФ хоть и не является влагостойким материалом, однако хорошо переносит воздействие водяного пара и поэтому с успехом применяется для изготовления мебели для кухонь и ванных комнат. Вообще производители мебели являются основными потребителями древесноволокнистой плиты средней плотности. Характеристики материала позволяют использовать его при производстве любых типов мебельной продукции. Производители дверей также с успехом применяют МДФ плиту и для увеличения влагостойкости, устойчивости к истиранию используется линия покраски ДВП. С ее применением изготавливают входные, межкомнатные и стальные двери, которые отличаются высоким качеством, отличным внешним видом и хорошей прочностью. Большое количество МДФ идет на производство стеновых панелей. Такие панели заслужили популярность у строителей и отделочников благодаря невысокой цене, отличным декоративным свойствам, экологичности и простоте монтажа.

Существует несколько видов МДФ:

- МДФ плита шлифованная

- МДФ ламинированный

- МДФ огнестойкий

- МДФ влагостойкий

- Глянцевые МДФ плиты

1. Комплектация линии для изготовления MDF производительностью от 60 000 м3 в год

|

№ |

Модель |

Наименование |

Характеристики |

Кол-во (шт.) |

Мощность (кВт) |

|

I |

Участок подготовки щепы |

||||

|

101 |

СB11/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

1 |

4,0 |

|

102 |

FB21 |

Барабанная дробилка |

диаметр барабана Ø=1200 мм |

1 |

200,0 |

|

103 |

ZB11/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

|

104 |

B11/7 |

Конвейер ленточный |

ширина=1 м; длина=7 м |

1 |

3,0 |

|

105 |

B26 |

Бункер сырой щепы |

Объем=50 м3 |

1 |

15,0 |

|

106 |

B11/16 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

1 |

3,0 |

| 107 | MR-10 | Магнитный сепаратор | - | 1 | - |

|

108 |

B11/9 |

Конвейер ленточный |

ширина=1 м; длина=9 м |

1 |

4,0 |

|

109 |

B143 |

Трехуровневый сепаратор |

- |

1 |

4,0 |

| 110 | BC-8 | Ленточный транспортер | - | 1 | 3,0 |

|

II |

Участок подготовки волокна |

||||

|

201 |

H-11 |

Транспортер |

- |

1 |

7,5 |

|

202 |

FH-R |

Промежуточный бункер |

- |

1 |

- |

|

203 |

BF-103 |

Рафинер |

диаметр 987 мм |

1 |

2200,00 |

|

204 |

FV-5 |

Распределительный участок |

- |

1 |

- |

|

205 |

B-256 |

Сушильный аппарат для волокна |

диаметр 1400 мм |

1 |

290,0 |

| 206 |

GD-7 |

Система искрогашения |

- |

1 |

- |

|

207 |

B121/11 |

Противопожарный транспортер |

ширина=1 м;длина=11 м |

1 |

7,5 |

|

III |

Участок клееподготовки и осмоления |

||||

|

301 |

GB-2 |

Емкость для хранения клея |

- |

1 |

- |

|

302 |

MP-4 |

Основной насос |

300 л/мин |

1 |

11,0 |

|

303 |

PR-1 |

Дополнительный насос 1 |

100 л/мин |

1 |

5,5 |

|

304 |

PR-2 |

Дополнительный насос 2 |

100 л/мин |

1 |

5,5 |

|

305 |

- |

Емкость смешивания клея |

- |

1 |

2,2 |

|

IV |

Участок формирования ковра и предварительного прессования | ||||

|

401 |

B-431 |

Формирующая машина |

рабочая ширина=1,83 м |

1 |

85,0 |

|

402 |

SL-93 |

Конвейер для мата | - | 1 | 3,0 |

| 403 | MG-3 | Бесконтактный влагомер | - | 1 | - |

|

404 |

MC-3 |

Весы |

- |

1 | - |

|

405 |

B-83С |

Бесконечный предпресс |

скорость 1-10 м/мин |

1 |

33,0 |

|

406 |

BJ111 |

Диагональная пила |

пильный диск Ø=0,4 м |

1 |

3,7 |

| 407 |

BB125 |

Кромкообрезной станок |

пильный диск Ø=0,3 м |

1 | 2х1,1 |

|

408 |

BZ12 |

Рециркуляционная система |

- |

2 |

3,0 |

|

409 |

BP-15 |

Синхронный конвейер |

ширина=2 м |

1 | 2,2 |

|

410 |

BС131 |

Конвейер ускоритель 1 |

рабочая ширина=2 м;длина=4 м |

1 |

2,2 |

|

411 |

BС132 |

Конвейер ускоритель 2 |

рабочая ширина=2 м; длина=4 м |

1 |

2,2 |

|

412 |

MC-3 |

Весы |

- |

1 |

- |

|

413 |

BY131 |

Конвейер ускоритель 3 |

рабочая ширина=2 м;длина=4 м |

1 |

2,2 |

|

414 |

BY131 |

Конвейер ускоритель 4 |

рабочая ширина=2 м; длина=4 м |

1 |

2,2 |

|

V |

Зона горячего прессования |

||||

|

501 |

B20L |

Загрузочная система |

20 пролетов |

1 |

7,5 |

|

502 |

В14-20 |

Горячий пресс |

20 пролета; расстояние между плитами =120 мм |

1 |

223,0 |

|

503 |

B20U |

Разгрузочная система |

20 пролетов |

1 |

7,5 |

| 504 | - | Система удаления горячего пара и паров | - | 1 | - |

|

505 |

BY35 |

Конвейер |

ширина=0,4 м;длина=3,6 м |

1 |

0,75 |

| VI |

Участок форматирования плит |

||||

|

601 |

СB-422 |

Подающий конвейер |

- |

1 |

1,1 |

|

602 |

B40 |

Система охлаждения плит |

Рассчитана на загрузку 56 плит |

1 |

7,5 |

|

603 |

BC423 |

Конвейер на выходе |

- |

1 |

2,2 |

|

604 |

XB371 |

Подающий конвейер |

- |

1 |

1,1 |

|

605 |

WB-11 |

Раскроечный станок продольного форматирования |

рабочая ширина=1,83 м |

1 |

2х4+1,5 |

|

606 |

BX12 |

Подающий конвейер |

- |

1 |

1,1+3 |

|

607 |

BZ-32 |

Раскроечный станок поперечного форматирования |

рабочая ширина=2,44 м |

1 |

2х4+1,1 |

|

608 |

BH39 |

Разгрузочный роликовый конвейер |

- |

1 |

0,75 |

|

609 |

BXZ114 |

Гидравлический стол |

- |

1 |

3,0 |

|

610 |

BD114х8 |

Укладчик |

- |

1 |

0,75 |

|

611 |

BGX398 |

Подъемник с роликами |

- |

1 |

3,0 |

|

612 |

- | С-ма аспирации | - | 1 | 11,0 |

|

VII |

Участок калибрования и шлифования |

||||

|

701 |

BС114 |

Подъемник с роликами |

- |

2 |

2х1,5 |

|

702 |

BS116 |

Толкатель плиты |

- |

1 |

- |

|

703 |

BZ114х8 |

Гидравлический стол |

- |

1 |

3,0 |

|

704 |

BH388 |

Роликовый конвейер |

- |

1 |

1,5 |

|

705 |

BG-2613 |

Шлифовальный станок |

4-х агрегатный, полировка |

1 |

273,0 |

|

706 |

BV-388 |

Ленточный конвейер |

- |

2 |

1,5 |

|

707 |

BZ114х8 |

Гидравлический стол |

- |

1 |

3,0 |

|

708 |

BD114х8 |

Укладчик плит |

- |

1 |

- |

|

709 |

BW-398 |

Подъемник с роликами |

- |

1 |

2,2 |

| 710 |

- |

Система пылеудаления |

- |

1 |

22,0 |

| VIII |

Энергетические установки |

||||

| 801 |

GL-18 |

Термомасляный котел |

- |

1 |

32,0 |

| 802 |

SB-12 |

Парогенератор |

- |

1 |

15,0 |

|

IX |

Панель контроля управления |

||||

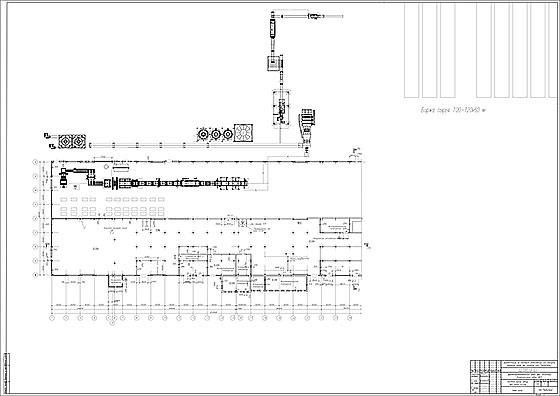

2. Технологический чертеж производство ДВП производительностью от 60 000 м3/год (МДФ средней плотности).

Схема расстановки оборудования MDF в цехе.

Формат плит может быть любой из стандартных, возможен вариант поставки оборудования и для заказных нестандартных плит.

ИСКЛЮЧЕНИЯ ИЗ КОМПЛЕКТНОСТИ ПОСТАВКИ И ЛОКАЛЬНО ПРИОБРЕТАЕМЫЕ МАТЕРИАЛЫ ДЛЯ ЛИНИИ

Здания/фундаменты/доставка/транспорт

- Полное производственное здание с отоплением, освещением и т.п.

- Все фундаменты, кладки, проведение коммуникаций в фундаментах и другие связанные с установкой строительные работы, крепежные элементы и приспособления, кабельные короба, крышки и проходы и т.п.

- Доставка, разгрузка и требующееся хранение оборудования, а также перевозка машин к месту установки.

- Кран, автокран/ специальные краны, грузоподъемники, подъемное снаряжение, инструменты для выгрузки, перемещение по заводу и сборки линии.

- Санитарно-гигиенические нормы для персонала.

Инструмент/аксессуары для работы на линии

- Сырьевой материал, необходимый для тестовых испытаний в достаточном количестве. Тестовый материал, энергия, а также рабочий и контролирующий персонал на месте во время тестовых испытаний – за счет покупателя.

- Крановые системы, автопогрузчики, инструменты для работы на линии.

- Лабораторное оборудование.

- Все переходы и платформы, монтажные леса, включая поручни безопасности, лестницы, защитные ограждения, необходимые для предотвращения несчастных случаев на работе.

Система нагревания/гидравлика линии

- Масляное наполнение гидропривода пресса.

- Азотное наполнение гидроаккумулятора масляного гидропривода пресса.

Сжатый воздух/удаляемый воздух/вода

- Выводящий агрегат, включая трубы подачи и возврата от индивидуальных секций прессовой линии.

- Вытяжной короб над прессом и другими компонентами линии.

Электрика/передача данных

- Распределительная панель и главная энергоподача к отдельным коммутаторным шкафам всей линии, а также электроуправление всеми компонентами линии локальной поставки.

- Заземление всей линии.

Устройства безопасности

- Все специальные системы безопасности, такие как запорные цепи т.п., требуемые местными властями.

- Все меры, требуемые местными властями, правилами по экологической безопасности, а также все требования по шуму, загрязнениям земли, воды, воздуха.

- Оборудование по пожарной безопасности.

Доставка товаров осуществляется по всей территории России, а также в страны СНГ. Отправка заказов в регионы оплачивается покупателем в соответствии с тарифами транспортной компании, осуществляющей перевозку. Доставка оплачивается покупателем при получении груза в транспортной компании. Также возможен самовывоз с нашего склада в Москве.

Мы работаем с компаниями:

- Деловые линии

- Первая экспедиционная компания

- СДЭК

- PONY EXPRESS

и другими.

Оплата наших товаров и услуг возможна следующим образом:

- Безналичным расчетом по счету

- Банковским переводом по выставленному счету в отделении банка