-

-

-

Сушильные комплексы SL

-

Мельница для изготовления древесной муки MF

-

Миксер смешивания древесной муки и полимеров HL

-

Одношаговая автоматическая линия производства погонажа из ДПК модель SY

-

Шлифовальный щеточный станок для ДПК профиля SL 400

-

Станок для тиснения профиля YH 400

-

Дробилка отходов ДПК PS 400

-

Сушильная установка для опилок ST

-

Сушильные комплексы SL

-

-

Оборудование для изготовления зубочисток из массива древесины

-

Станок лущильный

-

Станок для нарезки размерной полосы шпона

-

Станок для продольной резки полосы шпона

-

Станок для шлифовки заготовки "соломка"

-

Станок для поперечной резки древесной "соломки" в размерную заготовку

-

Станок для заточки торцов

-

Станок для сортировки и удаления бракованных зубочисток

-

Станок для упаковки зубочисток в пленку

-

Упаковщик в индивидуальную упаковку

-

Станок для заточки лущильных ножей

-

Оборудование для изготовления зубочисток из массива древесины

-

-

Гидравлический подъёмный стол TH-13

-

Клеенаносящий станок GM-18

-

Многопильный станок PL-18

-

Форматно-раскроечный станок F45

-

Калибровально-шлифовальный станок SG 1300R-RP

-

Пилорама MJ-2020TFC / MJ-1520TFC

-

Заточной станок MF-116

-

Клеенаносящие S1R-250

-

Пресс гидравлический SL250-3РК/5

-

Линия изготовления замка MB282A+MX21024B

-

Покрасочный станок JMQ-600A

-

Тоннель ультрафиолетовой сушки UVGZ-600A

-

Станок для упаковки TS-450

-

Гидравлический подъёмный стол TH-13

-

-

Центровочно-загрузочное устройство ЦЗУ

-

Лущильный станок с цифровым контроллером

-

Станок лущильный MXA-110/150

-

Вырубной пресс для палочек

-

Станок для разобщения и организации палочек для еды

-

Станок циклевочный

-

Станок для упаковки в бумагу или пленку

-

Сушильная камера ленточная

-

Станок для заточки ножей лущильного станка

-

Заготовки для палочек без чистовой циклевки

-

Общая информация про производству палочек для еды

-

Центровочно-загрузочное устройство ЦЗУ

-

-

Станок лущильный MXA-110/150

-

Вырубной станок CQ201-1

-

SMQA - автомат закругления кромок палочек для мороженого «93;114»

-

BSMQ - автомат закругления кромок палочек для мороженого 94 «MAGNUM»

-

FDCX93 Станок для первичной сортировки палочек для мороженого «93 мм»

-

FDCX94 Станок для первичной сортировки палочек для мороженого «94 магнум»

-

SJX-94 станок для визуальной сортировки палочек для мороженого «94 магнум»

-

XPTD93 Станок для упаковки палочек для мороженого «93»

-

XPTD94 Станок для упаковки палочек для мороженого «94 магнум»

-

SLL93 Станок для упорядоченной организации палочек для мороженого «93»

-

SLL94 Станок для упорядоченной организации палочек для мороженого «94 магнум»

-

Станок заточной для лущильных ножей MF256

-

Роторная автоматическая сушилка

-

Завод для производства палочек для мороженого

-

Чертежи и дефектовка палочек для мороженого

-

Вырубные ножи (штампы) для палочек для мороженого

-

Станок лущильный MXA-110/150

-

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

Мини завод WRB-2 по изготовлению пеллет производительностью 1500-2000 кг в час

-

Оборудование для производства древесных гранул WRB-3 производительностью 3000 кг/час

-

Линия топливных гранул WRB-4 производительностью 4000 кг в час

-

Линия WRB-5 для производства пеллет (топливных гранул) производительностью 5000 кг/час

-

Мини завод WRB-1 по изготовлению пеллет производительностью 1000 - 1250 кг в час

-

-

Автоматическая линия для производства поддонов SPN-91

-

Автоматическая линия по производству европоддонов P140CM

-

Полуавтоматическая линия по производству европоддонов PC800

-

Гвоздезабивная машина SF902

-

Линия сборки европоддонов AS1500

-

Линия сборки поддонов на базе Delta 1515

-

Станки для паллетных бортов SF4020Z

-

Оборудование для паллетных бортов SF4051Z

-

Автоматическая линия по производству бортов для деревянных поддонов SF406

-

Автоматический переворачиватель поддонов SF-7

-

Автоматическая линия для производства поддонов SPN-91

-

-

Автоматический раскряжёвщик

-

Окорочный станок (дебаркер)

-

Конвейер подачи на ЦЗУ

-

Центровочно-загрузочное устройство (ЦЗУ) для лущильного станка

-

Станок лущильный NC

-

Станок лущильный NC-Z

-

Лущильный станок

-

Станок высечной (штамповочный) NCS

-

Станок высечной (штамповочный)

-

Сушильный комплекс туннельного типа 2

-

Сушильный комплекс туннельного типа 5 уровней

-

Сушильный агрегат роторного (барабанного) типа

-

Полировальный агрегат

-

Сушильно-полировальный агрегат на горячем воздухе DM-12

-

Станок для разобщения и организации заготовок

-

Автоматический пресс для формирования объемного профиля изделий

-

Кассета-бункер для автоматического пресса

-

Пресс для столовых приборов с ручной подачей WM-17

-

Пресс для столовых приборов с автоматической подачей WM-17A

-

Пресс с ручной загрузкой двухпозиционный

-

Фрезерный станок для нарезки зубьев вилок

-

Станок для автоматической заточки ножей из шпона

-

Станок для ручной заточки ножей из шпона

-

Станок для нанесения логотипа (брендирование)

-

Станок нанесения логотипа на ножи

-

Станок для упаковки для столовых приборов "FLOW PACK"

-

Формы штампов

-

Горизонтальный упаковочный автомат

-

Заточной станок для ножей MF 257

-

Схема производства от 30 000 изделий в час

-

Схема производства от 60 000 изделий в час

-

Фрезерный станок для нарезки зубьев вилок LATO

-

Автоматический раскряжёвщик

-

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

Транспортер TL-4

-

Окорочный станок LCF-1400

-

Транспортёр TP-4

-

Бревнотаска MS-3

-

ЦЗУ для лущильного станка

-

Гидравлический шпиндельный лущильный станок SVH-4

-

Станок для складывания шпона VF-8

-

Линия рубки и автоматической укладки сырого лущеного шпона AVCS-8/1

-

Автоматический укладчик шпона

-

Гидравлический подъемный стол TH-14

-

Станок для нанесения клея на шпон GS-4

-

Горячий пресс 5-ти пролетный TA5-100

-

Туннельная сушилка для шпона (сетчатая) DMD-1

-

Механический укладчик для тонкого шпона MS-4

-

Станок для раскроя рулонного шпона FQF-1400

-

Роторная гильотина с частотным преобразователем

-

Вырубной станок

-

Станок фрезеровки и шлифовки заготовок для тарелок FX-02

-

Пресс для формирования тарелок WPP-1

-

Вырубной пресс для тарелок

-

Матрица для тарелок

-

Нож профильный для тарелок

-

Автоматический формовочный станок с выходным конвейером

-

Раскряжевщик с разобщителем бревен (дисковые пилы)

-

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

Линия по производству фанеры - 1525х1525 мм от 30 000 м3 в год

-

Линия HARTMANN по изготовлению фанеры 1525х1525 мм от 10 000 м3 в год

-

Завод фанеры 2440х1220 (2500x1250) мм от 20 000 м3 в год

-

Линия по производству большеформатной фанеры 1525х3050 мм от 18 000 м3 в год

-

Оборудование для производства фанеры от 25000 м3 в год

-

Оборудование для изготовления фанеры - формат 1220х2440 мм от 30 000 м3 в год

-

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

FDCX150 - Cтанок для первичной сортировки "шпатель 150мм"

-

SJX150 - Станок для визуальной сортировки "шпатель 150мм"

-

BZJ150 - Упаковочный автомат для медицинского шпателя "150мм"

-

SSL150 Станок для упорядоченной организации "шпатель 150мм"

-

SG8 - Сушильно-полировальный агрегат

-

Газовые стерилизаторы для медицинских шпателей серии H-III

-

SMQA150 - автомат закругления кромок "шпатель 150мм"

-

-

Линия лущения и рубки шпона PCV-27

-

Линия лущения и рубки шпона PHV-27

-

Линия для получения тонкого шпона (0,3 мм)

-

Линия по изготовлению и сушки лущеного шпона 1650х1750 мм

-

Линия получения тонкого мебельного шпона 1000 мм

-

Автоматическая высокоскоростная линия лущения HSL-4

-

Автоматическая высокоскоростная линия лущения HSL-8

-

Линия лущения и рубки шпона PCV-27

-

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

Многопильный станок MJ-143E

-

Карусельный отрезной станок для бруска M108

-

Полуавтоматичекский станок для соединения боковых стенок M125

-

Станок для изготовления днища ящика M64

-

Станок для изготовления днища ящика M23

-

Станок для изготовления боковых стенок ящика M67

-

Станок для соединения днища с боковыми стенками ящика M51

-

Станок для диагонального раcпила бруска M109

-

Лущильный станок M58

-

Автоматический станок для сборки боковин ящиков M126

-

Станок для сращивания боковин ящиков с днищами М201

-

Станок для сшивания ручек с ящиками М79

-

Станок для отрезки дощечки из тонкомера М107

-

Станок для нарезки ленты шпона М66

-

Лущильный станок с опцией отрезки шпона в размер VP-1500

-

-

Пресс для изготовления ящиков и поддонов из опилок

-

Молотковая дробилка FS-1

-

Сушильный аппарат роторного типа DH-100/O с котлом

-

Вибросепаратор VS-4

-

Бункер сухих опилок со шнеком BS-40

-

Смеситель связующего SZ-24

-

Клеевая кухня GK

-

Оборудование для изготовления поддонов из опилок MY800-1200

-

Оборудование для изготовления поддонов из опилок MY1600-1600

-

Пресс для изготовления ящиков и поддонов из опилок

-

-

Бесконтактный влагомер для плитных производств W8BA

-

Инфракрасный влагомер с непрерывной работой мод. UM700

-

Толщиномер плит мод. IMAL WINTHICK с 5 измерительными дорожками

-

Микропроцессорный лабораторный влагомер, мод. UM2000

-

Влагомер непрерывного действия на линии, мод. UC100

-

Дефектоскоп плит мод. IMAL LBC100 5,5'

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-2

-

Лабораторный газовый анализатор эмиcсии формальдегида мод. GA300-4

-

Комплект к прибору GA300

-

Лабораторный инфразвуковой ситоанализатор мод.VU100

-

Камера для испытаний на выбросы формальдегида J1000

-

Интеллектуальная система визуального контроля древесных плит QS-1

-

Бесконтактный влагомер для плитных производств W8BA

Производство активированного угля производительностью 1440 ТОНН В ГОД ACP-1440

Купить в 1 клик

- Технические характеристики

- Видео

Основные характеристики активированного угля, и его пористость зависят от исходного сырья и способов его переработки. Но начинается производство с одних и тех же технологических процессов. Сначала сырье подвергают карбонизации – обжигу при отсутствии воздуха в печах. На этом этапе получается уголь плохого качества из-за очень мелких пор, но зато приобретается прочность и первичную пористость.

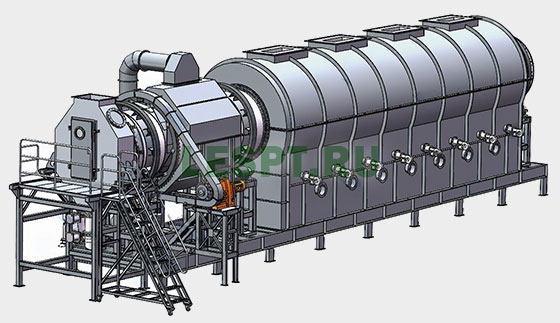

Рис. 1 Печь активации карбонизированного угля

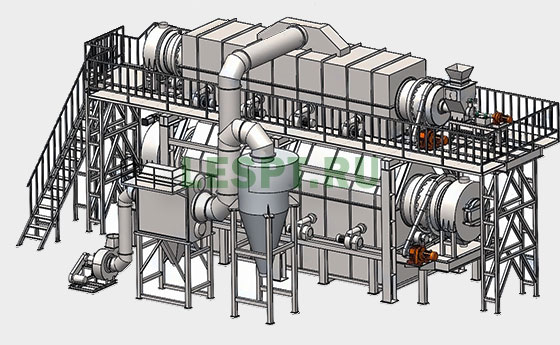

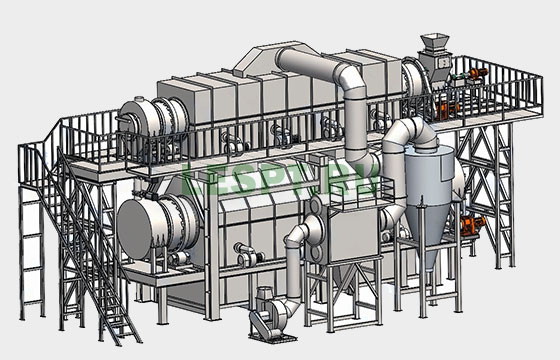

Рис. 2

Рис. 2-3 Печи карбонизации и активации древесного угля

Древесный уголь - твёрдый пористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха. Древесный уголь является бездымным, без запаха, незагрязненным, а время горения его в три раза дольше обычного угля. Содержание углерода достигает 85% и выше, а калорийность составляет 7000-9000 килокалорий (различные материалы содержат различный уголь, соответственно и различную калорийную ценность). Древесный уголь применяется в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля и т. д., а также как бытовое топливо. Удельная теплота сгорания брикета 9000 ккал/кг. В цветной металлургии древесный уголь используется в качестве покровного флюса, под которым производится плавка многих цветных металлов. Кроме того, древесный уголь используется при производстве кристаллического кремния в качестве восстановителя, а также при производстве сероуглерода и активированных углей. Применяется для получения алюминия, бора и т.д.; в производстве чистого кремния, который используется для получения полупроводников; в химической промышленности; как каминное топливо (за рубежом) и т.д. В металлургии, например, как восстановитель (в древесном угле большое содержание углерода). В производстве стекла, хрусталя, красок, электродов, пластмасс. Большое распространение древесный уголь получил в и т.п. устройств, так как в отличие от обычного топлива (например: дров), древесный уголь не образует дыма и открытого пламени, если правильно производить розжиг, а дает только необходимую температуру - жар. Причем для приготовления различных блюд не требуется ждать, когда дрова перегорят - ведь древесный уголь это уже готовое топливо. В общем, для производства древесного угля используются углевыжигательные печи. Основной идеей является сжигание древесины без кислорода. Этот процесс еще называют пиролизом.

Фракции угля 4-10 мм подвергают активации, которая выполняется двумя способами: парогазовым и химическим. В первом случае активированный уголь подвергается обработке водяным перегретым паром (800-1000 градусов). Уголь при этом приобретает необходимую пористость, развивается его удельная поверхность. В результате обгара активированный уголь значительно снижает свою массу. Сегодня широко используют прием, когда в аппарат вместе с паром подают небольшое количество кислорода. Под его воздействием часть угля загорается, поднимая температуру. Активированный уголь получают путём удаления из угля-сырца смолистых веществ и развития разветвлённой сети пор. Это достигается активированием карбонизированных гранул, полученных на основе древесных углей, действием газов-окислителей (перегретые пары H2O, CO2) при высоких температурах; при этом возникают тем более крупные поры, чем больше обгар угля. В зависимости от того, какую марку угля необходимо получить, меняется напор воды и время активации угля в печи. В процессе активации развивается необходимая пористость и удельная поверхность, происходит значительное уменьшение массы твердого вещества, именуемое обгаром.

В настоящее время активированный уголь, в основном выпускается в следующих формах:

· порошковый активный уголь,

· гранулированный (дробленый, частицы неправильной формы) активный уголь,

· формованный активный уголь,

· экструдированный активный уголь,

· ткань, пропитанная активным углем.

Порошковый активированный уголь имеет частицы размером менее 0,1 мм (более чем 90 % общего состава). Порошковый уголь используется для промышленной очистки жидкостей, включая очистку хозяйственно-бытовых и промышленных сточных вод. После адсорбции порошковый уголь должен быть отделен от очищаемых жидкостей посредством фильтрации.

Гранулированный активированный уголь частицы размером от 0,1 до 5 мм (более чем 90 % состава). Гранулированный активный уголь используется для очистки жидкостей, в основном для очистки воды. При очистке жидкостей активный уголь помещается в фильтры или адсорберы. Активные угли с более крупными частицами (2-5 мм) используются для очистки воздуха и других газов.

Формованный активированный уголь – это активированный уголь в форме различных геометрических фигур, в зависимости от области применения (цилиндры, таблетки, брикеты и т. д.). Формованный уголь используется для очистки различных газов и воздуха. При очистке газов активный уголь также помещается в фильтры или адсорберы.

Экструдированный уголь выпускается с частицами в форме цилиндров диаметром от 0,8 до 5 мм, как правило, импрегнируется (пропитывается) специальными химическими веществами и применяется в катализе.

Ткани, пропитанные углем выпускается различных форм и размеров, наиболее часто применяются для очистки газов и воздуха, например в автомобильных воздушных фильтрах.

Свойства активных углей, их пористая структура, форма и размер частиц определяют области их применения.

Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией - С+Н2О -> СО+Н2; или при избытке водяного пара - С+2Н2О -> СО2+2Н2.

Суть процесса активации состоит в подборе такого сырья и таких параметров подготовки, карбонизации и активации, которые обеспечили бы при окислении сырья и минимальном обгаре образование оптимального объема пор и эффективного развития адсорбционной активности.

БАУ-А - активированный древесный уголь (ГОСТ 6217-74), изготавливаемый преимущественно из древесины березы, обладающей высокими прочностными свойствами. Из-за высокой степени микропористости угля БАУ-А, всего 1 грамм активированного угля имеет площадь поверхности до 1500 квадратных метров.

РЕЗУЛЬТАТЫ ХИМИЧЕСКОГО АНАЛИЗА АКТИВИРОВАННОГО УГЛЯ ИЗ БЕРЕЗЫ

(ТЮМЕНСКАЯ / КУРГАНСКАЯ ОБЛАСТЬ)

|

Показатели химического анализа активированного древесного угля |

Единица измерения |

Значения |

|

Материал |

- |

береза |

|

Размер сырья - дробленной щепы |

mesh |

20х20х20 мм |

|

Массовая доля влаги |

% |

2,6 |

|

Выход летучих веществ |

% |

27,3 |

|

Массовая доля золы |

% |

3,8 |

|

Количество связанного углерода |

% |

66,3 |

|

Адсорбционная способность по йоду |

% |

69,7 |

Древесный уголь относится к 4-му классу опасности - малоопасное вещество. Предельно допустимая концентрация аэрозоля древесного угля в воздухе рабочей зоны - 6 мг/м3. При пересыпании активного древесного дробленого угля выделяется угольная пыль. Пыль активного угля не ядовита, но при попадании в больших количествах в легкие человека вызывает заболевания. Предельно допустимая концентрация (ПДК) угольной пыли в воздухе рабочих помещений - 10 мг/м3. Пыль активного угля с воздухом образует взрывоопасные смеси, минимальное взрывоопасное содержание кислорода - 14% (по объему), поэтому необходимо использовать систему пылеудаления. Активированный уголь относится к 3-му классу опасности по ГОСТ 12.1.007-76.

Гранулированный активированный уголь. Гранулированный активированный уголь - активированный уголь с частицами (гранулами) неправильной формы крупнее 0,18 мм, в российской терминологии - дробленый активный уголь. Гранулярный состав активированного угля - главная характеристика, определяющая марку и применение активного угля. Вторая важнейшая составляющая - материал из которого изготовлен активированный уголь. Гранулированный (дробленый) активированный уголь применяется, как правило, в водяных фильтрах с неподвижным слоем сорбента.

МАРКИ АКТИВИРОВАНЫХ ДРЕВЕСНЫХ УГЛЕЙ И ОБЛАCТИ ПРИМЕНЕНИЯ

БАУ-А (ГОСТ 6217-74)

Активный уголь БАУ-А изготовлен только из древесины березы при температуре 800 – 950°С с последующим дроблением. Уголь представляет собой пористый материал, состоящий в основном из углерода. Имеет сильно развитую структуру, широкий диапазон пор и значительную величину удельной поглощающей поверхности. БАУ-А применяется в фильтрах, для очистки воды, в производстве вино-водочной продукции, а также в медицине для очистки различных растворов.

· очистка и подготовка питьевой воды;

· снаряжение бытовых и промышленных фильтров;

· ликёро-водочное производство;

· очистка пиво-безалкогольной продукции и минеральной воды;

· очистка питательной воды ТЭЦ и АЭС

БАУ-МФ (ГОСТ 6217-74)

· локальная очистка питьевой воды,

· снаряжение бытовых фильтров;

· очистка физрастворов от органических примесей,

· в качестве кормовой добавки при кормлении животных и птиц

ДАК (ГОСТ 6217-74)

· очистка парового конденсата от масла и других примесей (электроэнергетика);

· аквариумная водоочистка;

· очистка сточных вод от нефтепродуктов и других органических соединений;

· очистка оборотных вод в гальванических производствах

АУП (ТУ 6-16-2401-80)

· для очистки воды на водоочистных станциях;

· для изготовления электродов в элементной области электротехнической промышленности;

· для очистки дымовых газов при сжигании мусорных отходов,

· эффективное применение в качестве удобрения и в качестве кормовой добавки при кормлении животных и птиц.

ОУ-А ТУ 6-16-2401-80

· очистка и изготовление медикаментов;

· предприятия фармацевтической промышленности;

· очистка сиропов сахарной промышленности;

· осветление соков

УГЛИ АКТИВИРОВАННЫЕ

|

Тип Угля |

Марки угля |

|

Древесный уголь ГОСТ 6217-74 |

|

|

|

БАУ-А |

|

|

ДАК |

|

|

ДАК-5 |

|

|

БАУ-МФ |

|

Каменный уголь ГОСТ Р 51461-2000 |

|

|

|

Гидроантрацит-А, Гидроантрацит-Н |

|

|

Антрацит |

|

Кокосовый уголь |

|

|

|

СSG WW |

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ УГЛЯ

|

Тип угля |

Древесный уголь |

Каменный уголь |

Кокосовый уголь |

|

Вид угля |

Гранулированный |

Гранулированный |

Гранулированный |

|

УДАЛЕНИЕ |

|||

|

Озона (Деозонирование) |

+ |

+ |

++ |

|

Хлора (Дехлорирование) |

+ |

+ |

++ |

|

Сероводорода |

|

|

+ |

|

Запаха и вкусовых примесей |

+ |

+ |

++ |

|

Хлорорганика |

|

|

++ |

|

ПОВ (Природные Органические Вещества) |

++ |

++ |

+ |

|

Пестициды и Гербициды |

++ |

++ |

+ |

|

Нефтепродукты |

++ |

++ |

+ |

|

ПРИМЕНЕНИЕ |

|||

|

Медленные песчаные фильтры |

+ |

+ |

+ |

|

Быстрые гравитационные фильтры |

+ |

+ |

|

|

Водно-спиртовые растворы, безалкогольные напитки |

+ |

|

+ |

|

Особо чистая вода |

|

|

+ |

|

Водоподготовка промышленных стоков |

+ |

+ |

|

|

Водоподготовка муниципальных вод |

+ |

+ |

|

|

Предварительная очистка или доочистка воды |

+ |

+ |

|

|

Защита обратно осмотических мембран и смол |

|

|

+ |

|

ИСТОЧНИК ПИТЬЕВОЙ ВОДЫ |

|||

|

Подземные воды |

+ |

+ |

+ |

|

Прибрежные воды |

+ |

+ |

|

|

Поверхностные воды |

+ |

+ |

|

+ - возможное применение

АКТИВНЫЙ ДРЕВЕСНЫЙ УГОЛЬ

Активный (активированный) Древесный уголь произведен по ГОСТу 6217-74 из экологически чистой древесины твердых лиственных пород березы и

представляют собой гранулы черного цвета определенных фракций. Термическая

активация древесного угля способствует формированию высокоразвитой удельной

поглощающей поверхности зерна, за счет образования большого количества пор

различных размеров.

В процессе активации в угле

образуются макро-, мезо- и микропоры. Макро и мезопоры составляют наибольшую

часть поверхности активированного древесного угля. Древесные угли

характеризуются высокой пористостью (до 1,8–2,0 см3/г) и широким распределением

пор по размерам. Размеры пор колеблются от 2 нм для микропор (удельная

поверхность порядка 1000 м2/г) до 500 нм и более для макропор (удельная

поверхность около 0,5 м2/г).

Благодаря наличию развитой системы

пор, активные древесные угли обладают повышенной сорбционной емкостью. Разные

по размерам поры адсорбируют различные типы молекул. Микропоры хорошо

адсорбируют молекулы небольшого размера, а мезопоры адсорбируют более крупные

органические молекулы. Активный Древесный уголь представлен несколькими марками

со следующими техническими характеристиками:

|

Наименование показателя |

БАУ-А |

ДАК |

ДАК-5 |

БАУ-МФ |

|

Адсорбционная активность по йоду, %, не менее |

60 |

30 |

30 |

70 |

|

Суммарный объем пор по воде, см3/г, не менее |

1,6 |

1,4 |

1,4 |

Не нормируется |

|

Насыпная плотность, г/дм3, не более |

240 |

240 |

240 |

Не нормируется |

|

Фракционный состав, массовая доля остатка на сите с полотном |

|

|

|

|

|

№ 36, %, не более |

2,5 |

2,5 |

95,5 |

|

|

№ 10, %, не менее |

95,5 |

95,5 |

2,0 |

|

|

на поддоне, не более |

2,0 |

2,0 |

|

|

|

№ 15, %, не более |

|

|

|

25 |

|

№ 5, %, не менее |

|

|

|

70 |

|

на поддоне, не более |

|

|

|

5 |

|

Массовая доля золы, %, не более |

6 |

6 |

6 |

10 |

|

Массовая доля влаги, %, не более |

10 |

10 |

10 |

10 |

Предлагаемые марки древесного активированного угля рекомендуется применять в

следующих приложениях:

|

Марка угля |

Применение |

|

БАУ-А |

Используется для очистки ликероводочных изделий, самогона, питьевой воды, пищевых продуктов, слабоалкогольных изделий и газированных напитков, а также для осветления вин. Очистка парового конденсата и технической воды ГРЭС, ТЭЦ и АЭС, сточных и котловых вод. Применяется в качестве адсорбента в промышленных и бытовых фильтрах. Гранулы эффективно поглощают низкомолекулярную органику, хлор и его соединения, частично — тяжелые металлы. |

|

ДАК |

Используется в промышленности и коммунальном хозяйстве для подготовки, очистки и доочистки питьевой воды. Применяется для адсорбции масла и других примесей из парового конденсата котельных. Для фильтрации сточных вод и ливневых стоков от нефтепродуктов и других органических соединений. Очистка оборотных вод в гальванических производствах. |

|

ДАК-5 |

Применяется во всех сферах, где используется марка ДАК. Используется для первоначальной очистки конденсированного пара на ТЭЦ. В отличие от древесного угля ДАК, марка ДАК-5 имеет более грубый гранулометрический состав, а значит низкую удельную проникающую способность, что сказывается на времени, необходимом для очистки заданного объема газа или жидкости. Поэтому в производственных процессах, не имеющих жестких временных рамок, использование дешевой марки ДАК-5 более оправдано. |

|

БАУ-МФ |

Применяется как в бытовых фильтрах для очистки питьевой воды, так и для очистки сточных вод. Кроме того, в основном благодаря своей низкой стоимости и долговечности, он нашел применение в металлургической, химической, текстильной промышленности для очистки жидкостей от жиров, масел и нефтепродуктов. |

Древесные угли являются отличными сорбентами. При адсорбции древесные угли извлекают из воды в основном молекулы органических веществ и их производных, коллоидные частицы и микровзвеси. Хорошо сорбируются фенолы, полициклические ароматические углеводороды, нефтепродукты, хлор- и фосфорорганические соединения. Сорбционные характеристики основных марок активированных углей приведены в таблице:

|

Наименование загрязнителей |

Степень поглощения в % от массы угля (БАУ-А) |

Степень поглощения в % от массы угля (ДАК) |

|

Нефть сырая |

92-97 |

80-87 |

|

Бензин |

83-88 |

75-80 |

|

Керосин |

85-90 |

80-85 |

|

Толуол |

87-92 |

77-80 |

|

Бензол |

90-95 |

80-85 |

|

Спирт метиловый |

80-85 |

73-80 |

|

Нитраты |

10-13 |

8-10 |

|

Фильтрующий материал |

Поглотительная способность (кг/кг) |

|

Активированный уголь марки БАУ |

0,89 |

|

Керамзит |

0,33 |

|

Котельный шлак |

0,21 |

|

Горелая порода |

0,26 |

|

Антрацит |

0,20 |

|

Сульфоуголь |

0,22 |

|

Нефтяной кокс |

0,23 |

|

Кварцевый песок |

0,11 |

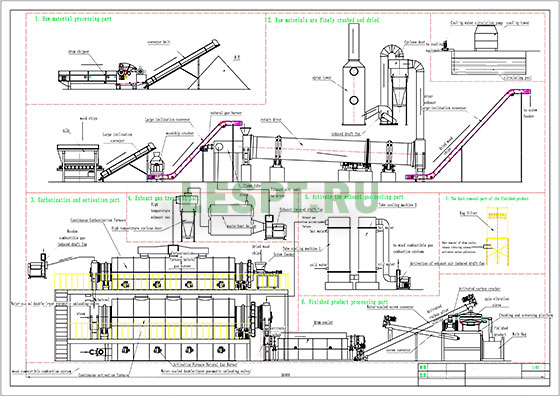

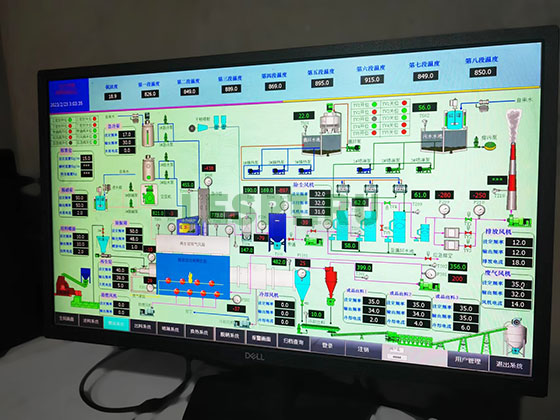

ТЕХНОЛОГИЧЕСКАЯ СХЕМА И ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ ACP-1440

ПОЛНОСТЬЮ АВТОМАТИЧЕСКАЯ ЛИНИЯ - КОНТРОЛЬ АСУ ТП

ВСЕ РОТОРНЫЕ ПЕЧИ ВЫЛОЖЕНЫ ВНУТРИ КЕРАМИЧЕСКИМ ОГНЕУПОРОМ

Технология производства древесного угля для последующей активации

Участок карбонизации. Дрова или тонкомер поступают на окорочный станок для очистки древесины от коры, а далее в цех карбонизации и загружаются на транспортер дисковой дробилки R0, после дробления необходимая фракция идет c помощью транспортера в бункер R1. Далее шнековыми транспортерами R2 и R3 измельченное сырье попадает в печь карбонизации роторного типа R4. Печь карбонизации работает на природном газе R10, A19 (опция - дизель). Она также оснащена камерой для угольной пыли R11 и вентилятором рециркуляции R12. Угольная пыль вместе с топочными газами проходит через теплообменник R13 и вентилятором R17 поступает на газоочиститель R18 и далее через дымовую трубу R22 в атмосферу. Полученный карбонизированный уголь обладает высокой температурой и его необходимо охладить. Охлаждающий транспортер R5 служит для этой цели. В качестве холодильного агента используется вода, которая подается из цистерны R23 с помощью насоса R26. Карбонизированный уголь доведенный до нормальной температуры по двухстороннему желобу R6 поступает в промежуточный бункер R7. Шнеками R8 и R9 древесный уголь попадает в печь активации роторного типа A1, которая работает на газовой горелке A19 (опция - дизель). Горячий активированный уголь через охлаждающий транспортер A2 поступает на ковшовый элеватор A3. В качестве холодильного агента используется вода, которая подается из цистерны A11 с помощью насоса A14. В печи карбонизации проходит первичное выжигание органики и карбонизация. Через установленный технологией промежуток времени карбонизированное сырьё достают из печи. Готовый древесный уголь укладывают на фасовочные столы для остывания. Новое сырьё загружают в печи. Далее уголь поступает на склад временного хранения.

Технология производства активированного угля

Технология производства предусматривает получение активированных углей гранулированных из угля древесного высшего и первого сорта. Древесный уголь поступает в бункер, далее по элеватору поступает в дробилку, где измельчается до заданного технологией размера (1-3,6 мм БАУ-А). Из дробилки подаётся на сепаратор тонкой очистки, выделяющееся угольная пыль вентилируется. Далее уголь необходимой фракции поступает в бункер №2 и по элеватору №2 в печь активации. В печи измельченный угль активируется паром. Пар поступает из парогенератора. Осуществление контроля и регистрации температуры в 3-х точках расположенных по длине печи. По истечении заданного технологией периода времени, необходимо достать активированный угль. Стабилизация активного угля происходит в специальной охлаждающей системе. Активированный уголь остывает и подаётся в участок упаковки. Далее уголь дозируется и фасуется в мешки. Осуществление проверки качества продукции в текущем режиме. Погрузчиком активированный уголь, отвозят на склад готовой продукции.

Примечание №1

Возможно опционально осуществить на сите тонкой очистки отбор отходов дробления (размер фракции менее 1 мм) и передача их для получения порошка ОУ-А. Далее подача оставшегося от дробления БАУ-А готового продукта на измельчение в порошок ОУ размером фракции менее 100 мкм. Упаковка в мешки.

Режим работы, производительность и количество персонала

Завод ACP-1500

Производительность и персонал

Сырьем для производства активного угля является лиственный баланс твердых пород. Полезный выход активированного угля с учетом потерь на измельчение и обгар составляет 13% (БАУ-А), 14% (ДАК) от исходного сырья (баланс древесный). Выход активированного угля составляет около 50% от древесного угля. Отходы измельчения исходного сырья являются товарной продукцией и реализуются непосредственно производителем активного угля.

Режим работы: 24 часа в сутки 335 дней в году. 1 месяц на осмотр и планово-предупредительный ремонт.

Для 1 тонны карбонизированного угля необходимо примерно: 5-7 м3 березы (БАУ-А, ОУ-В) или других твердых пород, кроме хвойных (ДАК).

Производительность древесного угля ГОСТ 7657-84 марки А: около 7 тонн в сутки.

Производительность активированного угля БАУ-А: 3,85 тонны в сутки.

Персонал в смену: 4-5 человек. Рекомендуется: главный технолог - 1 чел., управляющий – 1 чел.

В зависимости от назначения активный древесный уголь изготовляют следующих марок:

БАУ-А - для адсорбции из растворов;

БАУ-МФ - для локальной очистки питьевой воды;

БАУ-Ац - для наполнения ацетиленовых баллонов;

ДАК - для очистки парового конденсата от масла и других примесей;

(опция) ОУ-А - для очистки и изготовления медицинских препаратов в фармацевтической

промышленности, для очистки растворов в Производстве пищевых органических кислот;

(опция) ОУ-Б - влажный, кислый уголь - для очистки растворов в крахмально-паточной

промышленности;

(опция) ОУ-В - для очистки и осветления растворов в пищевой промышленности.

Размещение предприятия

Необходимо произвести строительно-монтажные работы и подготовить помещение под производство. Для размещения мини завода необходимо предусмотреть следующие технические параметры площадки:

Лесохимические комплексы (производство по химической переработке дерева и получение древесного угля ). КЛАСС I - санитарно-защитная зона 1000 м (согласно нормам СНИП). (КЛАСС II - санитарно-защитная зона 500 м. Производство древесного угля.)

Расход газа - природный газ объем около 100 м3/час.

Электроэнергия – около 222 КВт

Расход воды: 200 литров в час.

Канализация (в виде конденсата)

Габариты цеха карбонизации и активации (м): 36х32,5х7 (ДхШхВ).

Условия и сроки поставки и монтажа

Срок шеф-монтажа, пусконаладочных работ и обучения: около 6-8 недель.

Для монтажа и наладки необходимо: 8 человек.

Срок поставки оборудования: 5 месяцев.

Доставка товаров осуществляется по всей территории России, а также в страны СНГ. Отправка заказов в регионы оплачивается покупателем в соответствии с тарифами транспортной компании, осуществляющей перевозку. Доставка оплачивается покупателем при получении груза в транспортной компании. Также возможен самовывоз с нашего склада в Москве.

Мы работаем с компаниями:

- Деловые линии

- Первая экспедиционная компания

- СДЭК

- PONY EXPRESS

и другими.

Оплата наших товаров и услуг возможна следующим образом:

- Безналичным расчетом по счету

- Банковским переводом по выставленному счету в отделении банка