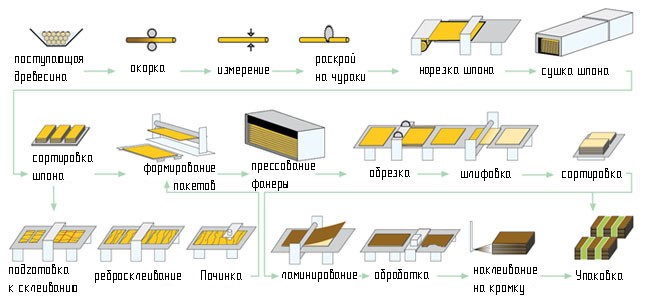

Описание технологического процесса производства фанеры

Для предотвращения остывания воды и сырья бассейны закрываются крышками. Сырье после прогревания подается на раскаточный стол, затем поштучно с помощью цепного транспортера в главный производственный корпус. В случае простоя оборудования нижнего производственного корпуса выложенное сырье необходимо убрать в бассейн или подать в корпус для предотвращения остывания, особенно в зимнее время. Далее фанкряж поступает на подающий транспортер для транспортировки на окорочный станок, где происходит окорока сырья. Это одна из основных операций подготовки сырья к лущению. Она способствует удлинению срока службы лущильных ножей, повышению качества лущеного шпона и комплексному использованию отходов производства (коры и шпона-рванины) на технологические цели, а также повышению производительности лущильных станков. В фанерном производстве используется индивидуальный раскрой кряжей, при котором каждый кряж раскраивается в зависимости от качества древесины и расположения пороков по наиболее выгодной схеме, обеспечивающей максимальный выход чураков при минимальном отпаде древесины и максимальном качественном выходе. Сырье из бассейна ГТО козловым крапом подается на конвейер для бревен. С поперечного конвейера лесоматериалы сбрасываются на продольный конвейер и далее конвейерами транспортируются к окорочному станку. Окоренная древесина, пройдя металлоискатель, системой конвейеров транспортируется к пилам для раскроя бревен, на которых круглые лесоматериалы раскряжевываются на чураки длиной 1,3 и 1,6 м с выпиливанием некондиционной части. От окорочного станка чураки конвейерами подаются на лущильный комбинированный станок. Кора от окорочного станка конвейером направляется в дробилку. При разделке на чураки косина реза должна быть не более 1/10 диаметра чурака. Чураки должны иметь длину 1335±10 и 1635±10 мм. Лущение шпона является основной технологической операцией в производстве фанеры. Оно представляет собой поперечное резание древесины, при котором образуется непрерывная лента шпона. Ширина ленты равна длине чурака, а общая длина ее зависит от его диаметра и толщины шпона. На комбинированном станке происходит лущение и рубка шпона. В стопоукладчике предусмотрен карман для полноформатных листов шпона. Они укладываются в стопы высотой 1000 мм. Расчетная толщина шпона 1,45–1,55 мм.

Стопы шпона автопогрузчиком транспортируются на участок сушки, сортировки и ремонта. Смена ножей лущильных станков предусматривается после выработки 15 000 м лущеного шпона. Съем ножей с лущильных станков осуществляется с помощью подвесного электрического крана грузоподъемностью 2,0 т. Заточка лущильных ножей осуществляется на заточном станке с магнитной плитой.

При лущении шпона за лущильным станком должно быть закреплено не менее 2 комплектов лущильных ножей, прижимных линеек и торцовочных ножей. Технологическими параметрами, определяющими качество лущения шпона, являются температура чураков, угол заточки ножа, расположение ножа относительно чурака, степень обжима шпона, угол заточки прижимной линейки, высота установки прижимной линейки относительно ножа.

Стопы листов сырого шпона погрузчиками от линий лущения подаются к дыхательным прессам и укладываются на гидравлические подъемные столы для вертикального перемещения шпона, где производится сушка шпона до необходимой влажности.

Дыхательный пресс. В нем реализуется контактный способ сушки, при котором тепло передается шпону при непосредственном контакте листов с горячими металлическими поверхностями. Пресс отличается небольшими габаритами, малым расходом тепла. В нем можно сушить тонкий шпон. Однако пресс не обеспечивает охлаждение шпона, в рабочей зоне повышается температура. Для выполнения технологических операций загрузки/выгрузки используется ручной труд. Далее сухой шпон укладывается на поддон и двигается по роликовому транспортеру вдоль цеха.

Cушка представляет собой процесс удаления влаги, которая содержится в порах и стенках клеток древесины. Под действием тепла влага переходит в парообразное состояние и удаляется. Основные факторы, влияющие на интенсивность сушки шпона: температура агента сушки и направление его потока, порода древесины, толщина шпона.

Теплоносителем в сушилках является термомасло, поступающее от термомасляной установки. Сортировка шпона – одна из важнейших операций технологического процесса, определяющая сортовой выход готовой фанеры. Сортность листа определяется в зависимости от совокупности дефектов (пороков древесины и дефектов обработки).

Отдельно отсортировывается влажный и шпон, подлежащий починке. После сушки и сортировки он выдерживается в стопах для выравнивания влажности в течение 24 часов.

После выдержки полноформатные листы, требующие ремонта, транспортируются к шпонопочиночному станку, где ремонтируются до требуемого сорта. Починка заключается в удалении из листов дефектных мест с последующей заменой их вставками из качественного шпона. Для починки используются полоски шпона шириной не менее 45 мм, влажностью на 2–4 % ниже влажности листа.

Полоски вырезаются на специальном оборудовании и подсушиваются до получения требуемой влажности. Вставки должны быть подобраны по направлению волокон и цвету древесины, той же породы и толщины, что и подлежащие починке листы, и плотно держаться в шпоне. Починенный шпон сортируется вручную в соответствии с требованиями стандартов на продукцию. Хранится не более 8 часов.

Рецепты приготовления клеев разрабатываются в заводской лаборатории и утверждаются главным технологом. С увеличением вязкости клея повышается его расход и практически невозможно нанести равномерный слой клея на поверхность шпона, листы разрываются при прохождении шпона через вальцы.

Приготовление клея производится в смесителе, представляющим собой емкость цилиндрической формы, снабженную мешалкой лопастного типа вертикального расположения, скорость вращения 250 об/мин.

Приготовленный клей подлежит вызреванию в емкости не менее 30–60 минут, после чего по трубопроводу подается в емкость над клеевыми вальцами. Вязкость клея должна быть в пределах 90–120 сек. по вискозиметру ВЗ-246. Рекомендуется вводить параформ при температуре воздуха и цеха ниже 18 °С, воду вводить при вязкости клея более 130 сек. по ВЗ-246 при 20 °С. Приготовленный фенолоформальдегидный клей должен быть использован в течение 8 часов.

Рассортированный и скомплектованный по качеству и назначению шпон автопогрузчиком транспортируется к станциям ручной наборки пакетов. Сборка заключается в подборе и укладке шпона в соответствии с заданной конструкцией и сортом фанеры. При сборке пакетов слои шпона, расположенные симметрично нейтральной оси (по толщине фанеры), должны быть из древесины одной породы и одинаковой толщины. Они имеют одно направление волокон и располагаются одной и той же стороной (правой или левой) к центру пакета.

При четном числе слоев шпона два средних слоя в пакете должны иметь параллельное направление волокон древесины. При нарушении этого правила в листе фанеры возникают внутренние напряжения, которые приводят к снижению прочности склеивания и покоробленности листов готовой фанеры.

При сборке две взаимно перпендикулярные кромки всех укладываемых в пакет листов шпона должны быть выровнены (сборка в «угольник»), что обеспечивает максимальный выход полноформатной фанеры из склеенной.

Набор пакетов производится на подъемном столе станции набора пакетов. Нанесение клея на шпон выполняется на клеенаносящих станках с рифлеными обрезиненными барабанами строго цилиндрической формы.

Оси барабанов должны быть параллельными и лежать в одной вертикальной плоскости. Подача клея на дозирующие вальцы осуществляется периодически небольшими порциями с таким расчетом, чтобы уровень клея обеспечивал равномерную намазку листа шпона. Количества клея должно быть достаточно для создания небольшого запаса между клеенаносящим и дозирующим валом. Герметичные пластинки, установленные на головках валов и служащие для поддержки клея, должны быть слегка смазаны маслом перед началом работы.

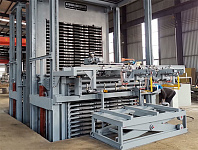

Норма технологического расхода клея на 1 м поверхности листа должна быть для шпона толщиной 1,55 мм – (135–140) г/м. Стопы набранных пакетов с помощью неприводного рольганга транспортируются к подъемному столу к участку прессования на базе 16-пролетного горячего пресса.

Набранные пакеты загружаются в горячий 16-пролетный пресс. В гидравлических прессах происходит склеивание пакетов шпона с контактной передачей им тепла от горячих плит пресса. Теплоносителем является термомасло, поступающее от термомасляной установки.

Сборка пакетов производится в угольник, т. е. листы шпона прижимаются к упорам с двух сторон наборного стола.

При сборке пакетов необходимо соблюдать следующие требования:

- листы шпона должны быть набраны взаимоперпендикулярно друг другу;

- клей должен наноситься на четный лист шпона;

- симметрично расположенные листы шпона в пакете должны быть из древесины одной породы, одинаковой толщины и иметь одно направление волокон;

- набранный пакет должен соответствовать схеме сборки на заданную толщину фанеры (схемы прилагаются в режимах клейки фанеры). Лист толщиной 12 мм набирается из 9 листов шпона, толщиной 15 мм – из 11 листов.

Температура в плитах пресса должна быть от 110 до 130 °С. Разбег температуры в плитах в каждой измеряемой точке не должен превышать 5 °С. Общая продолжительность загрузки пакетов и подъем давления не должны превышать 90 секунд.

После размыкания плит пресса склеенная фанера с помощью разгрузочной этажерки выгружается и автоматически укладывается на подъемный стол. Затем погрузчиком отвозится и укладывается в стопы для последующей выстойки.

Высота стопы должна быть не более 1,5 м. Стопы фанеры выдерживаются в условиях цеха в течение 24 часов с целью постепенного их охлаждения, выравнивания влажности и снятия внутренних напряжений.

В стопу выгруженной фанеры вкладывается бирка с указанием смены, сорта, толщины фанеры, даты изготовления, номера запрессовки и партии.

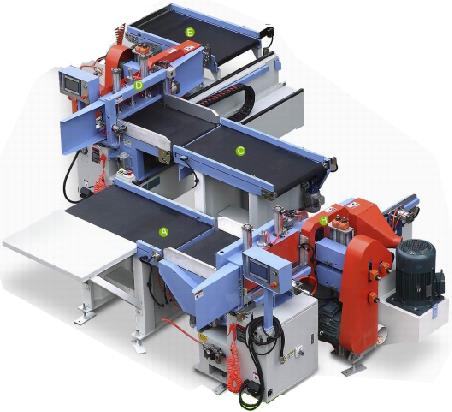

Вырубка дефектов и соединение полос шпона в форматные листы производится на линии вырубки дефектов и ребросклеивания шпона 4 фт /5 фт,соответственно, при помощи клеевой нити и термопластичного клея. Ребросклеивание сухого шпона заключается в склеивании отдельных полос шпона по продольным кромкам с целью получения полноформатных листов.

На линии перерабатывается шпон, предназначенный для склеивания во внутренних слоях листов фанеры, имеющий дефекты, непригодные для склеивания. Например, такие, как большие выпавшие сучки, гниль, длинные разошедшиеся трещины, неровные края листов шпона.

Ребросклеивающий станок шпона состоит из входного конвейера, ножниц для вырубки дефектов, ребросклеивающего станка и ножа для рубки листов на формат. Подача листов происходит вручную на подающий конвейер и выравнивается вручную напротив бокового упора.

Прирубка кромок шпона вдоль волокон производится на ножницах с предварительным сканированием дефекта. Система опознавания дефектов изучает размеры дефектов в центре листа и на кромках. Камера видит открытые дефекты, гидравлические ножницы получают команду вырубки дефекта и вырубают их на листах. Нож также выравнивает передний и задний край куска шпона.

Обработка данных от камеры и установление параметров вырубки происходит с помощью компьютера. После прирубки и выравнивания куски шпона склеиваются в бесконечное полотно с помощью клеевых термопластичных нитей и нанесения точек клея-расплава на стыки. Нить, проходя через нитеводитель, расплавляется и плавится на стыках клей-расплав.

Одновременно поступают плотно прижатые друг к другу два куска шпона. Расплавленная нить нитеводителем накладывается линией на шпон и прижимается роликом, слегка смоченным разделительной жидкостью, чтобы устранить прилипание нити к ролику. Гидравлические ножницы рубки раскраивают полотно на листы заранее заданной ширины.

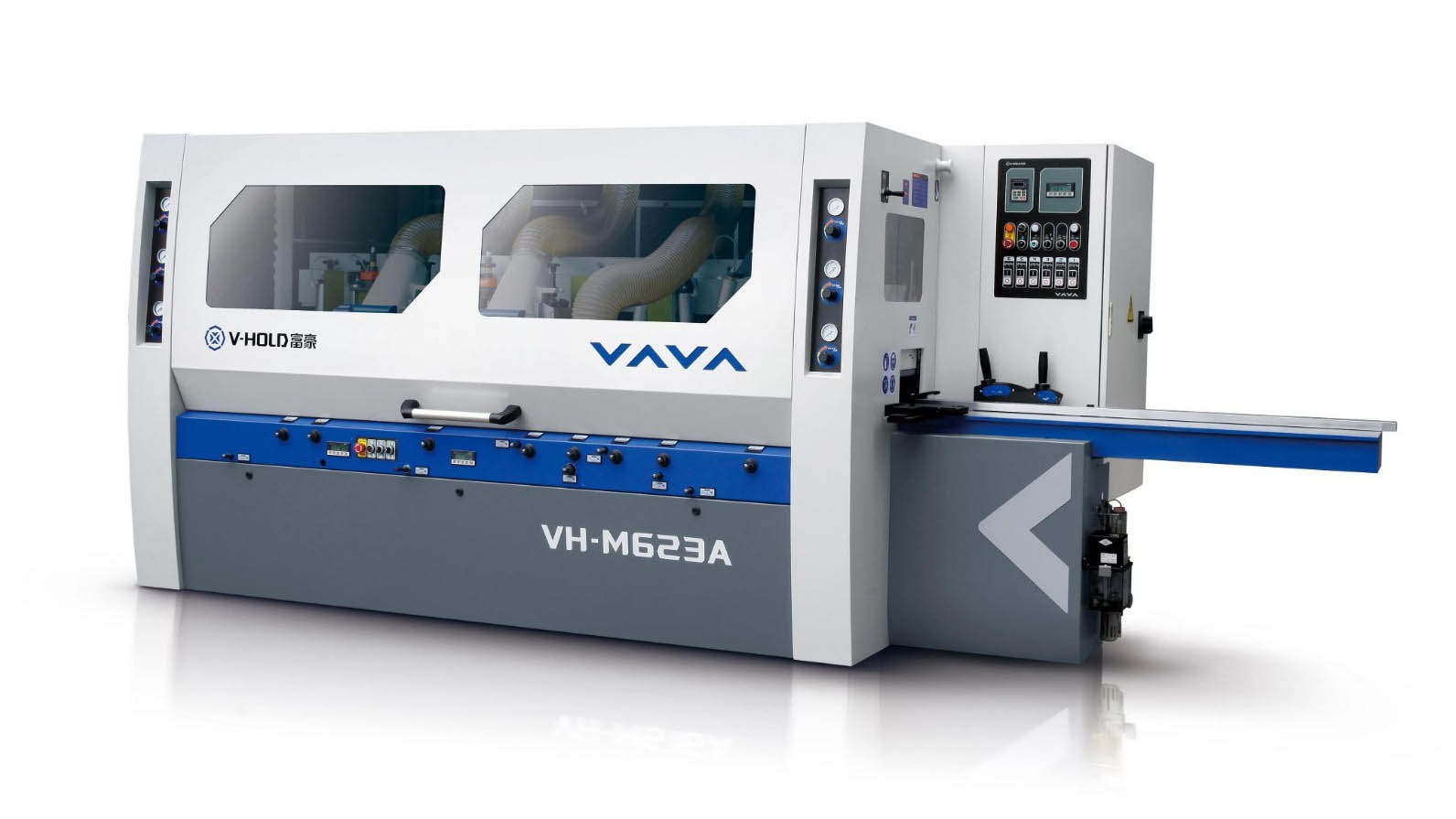

После выдержки листы фанеры обрезаются на обрезных станках с четырех сторон на размеры, соответствующие требованиям стандартов на продукцию 4 х 8 и 5 х 5 футов. Фанера автопогрузчиком подастся на линию обрезки и сортировки фанеры. Вначале обрезаются параллельными пилами кромки длинной стороны листов, а затем кромки короткой стороны. На станке, кроме основных пил, установлены подрезные пилы для получения чистого качественного реза. После обрезки в случае необходимости стопы фанеры роликовыми конвейерами транспортируются к линии ремонта фанеры для шпатлевки.

Шлифование производится на шлифовальной линии и приводных рольгангов, сортируется по качеству и укладывается в стопы. Отремонтированная фанера направляется на линию шлифовки и сортировки, где калибруется и шлифуется до равномерной толщины и гладкой поверхности. После обрезки и шлифовки фанера погрузчиками направляется на линию ламинирования, где облицовывается декоративной пленкой, что позволяет улучшить потребительские свойства (влагостойкость, шероховатость, внешний вид).

Для защиты от влаги кромки ламинированной фанеры окрашиваются краской на акриловой основе на линии покраски.

Необлицованная фанера с линии шлифовки и сортировки и ламинированная фанера с линии покраски подаются на линию упаковки, где укладываются на поддоне в картон, обвязываются полиэфирной лентой PET и отвозятся автопогрузчиком на склад готовой продукции.

Опилки от обрезки фанеры и шлифовальная пыль от линии пневмотранспортом подаются через фильтр на участок изготовления топливных брикетов. Далее они транспортируются на склад топлива ТЭЦ.

Листы фанеры должны быть обрезаны под прямым углом. Косина листа не должна превышать 2 мм на 1 метр длины кромки. Отклонение от прямолинейности кромок не должно превышать 2 мм на 1 метр длины листа.

Оператор должен систематически следить, чтобы рез был чистым, без бахромы, сколов, отщепов, косины, зигзагообразного пропила и зарезания пилы в сторону.